Чем отличается современное оборудование от старых советских линий: примеры на практике

Цех 1980-х годов в Караганде или Омске: гул старых станков, запах смазки, рабочие с чертежами и отвёртками. Советские линии были как крепости — неубиваемые, но тяжёлые и медленные. Они делали своё дело, но требовали армии операторов и терпения. Сегодня, в 2025 году, современные линии — это умные машины с сенсорами, автоматизацией и экономией на каждом шагу. Для новичков и скептиков, которые верят, что «советское ещё послужит», разберём, как новые технологии сокращают расходы и повышают качество. Погрузимся в реальные примеры из Казахстана и России, чтобы показать, почему переход на современное оборудование — это путь к прибыли.

Эра советских линий: мощь с оговорками

Советские линии, такие как токарный станок 16К20 или пищевой смеситель А2-ШФК, были созданы для эпохи плановой экономики. Их плюсы впечатляли:

- Надёжность. Чугунные корпуса выдерживали десятилетия, а поломки чинились подручными средствами.

- Доступность. Запчасти стоили копейки, а ремонт делал любой слесарь.

- Универсальность. Линии, вроде УЗК-1 для консервов, работали с разным сырьём без сложной переналадки.

Но за этим скрывались минусы. Советские машины были энергоёмкими, громоздкими и зависели от ручного труда. Например, хлебопекарная линия ХПА-100 в 1980-х годах тратила 90 кВт/ч на 1 т/ч, требовала 6 операторов и давала 4–6% брака из-за неточной дозировки. Контроль качества был на совести рабочих, а бумажные журналы отнимали часы. В 2023 году около 35% малых цехов в Казахстане всё ещё используют оборудование 1970–1980-х годов. Оно дёшево в ремонте (запчасти — $30–80), но тормозит: высокие расходы на энергию, низкая скорость и проблемы с сертификацией по ТР ТС ЕАЭС.

Советские линии работали для плана, а не для рынка. Сегодня, когда конкуренция требует качества и скорости, они тянут назад. Сравним с современными технологиями на примерах.

Современное оборудование: точность, экономия, будущее

Современные линии — это не просто металл, а мозг: сенсоры, ПЛК, системы SCADA и иногда ИИ для анализа данных. Они минимизируют ошибки, сокращают затраты и соответствуют стандартам ISO, ТР ТС и СанПиН. Рассмотрим три примера: пищевое производство, металлообработка и производство упаковки.

Пример 1: Пищевое производство — джемы

Советская линия (1980-е, УЗК-1)

Производительность: 150 кг/ч джема.

- Процесс: Ручная загрузка фруктов и сахара, дозировка ±5%. Смеситель без контроля температуры, фасовка — 4 оператора.

- Расходы: Энергия — 70 кВт/ч, зарплата — $2,000/мес., брак — 5% ($900/мес.). Себестоимость: $0.60/кг.

- Проблемы: Нестабильная консистенция, несоответствие СанПиН 2.1.7.1322-03 (ПДК пыли — 4 мг/м³), долгая переналадка (2 часа).

- Итог: Прибыль при 3,600 кг/мес. и цене $1.30/кг — $2,520 минус $900 = $1,620.

Современная линия (2025, полуавтоматическая)

Производительность: 400 кг/ч.

- Процесс: Автодозировка (±0.1%), сенсоры температуры и вязкости, фасовка — 1 оператор, 1.5 т/ч. SCADA формирует отчёты для ТР ТС 021/2011.

- Расходы: Энергия — 45 кВт/ч (-36%), зарплата — $500/мес., брак — 0.4% ($96/мес.). Себестоимость: $0.50/кг.

- Преимущества: Стабильное качество, переналадка за 10 минут, цифровая документация.

- Итог: Прибыль при 9,600 кг/мес. — $7,680 минус $96 = $7,584. Окупаемость: быстрее за счёт роста прибыли.

Вывод: Современная линия в 2,7 раза производительнее, экономит 36% энергии, снижает брак в 12 раз и упрощает сертификацию.

Пример 2: Металлообработка — валы для насосов

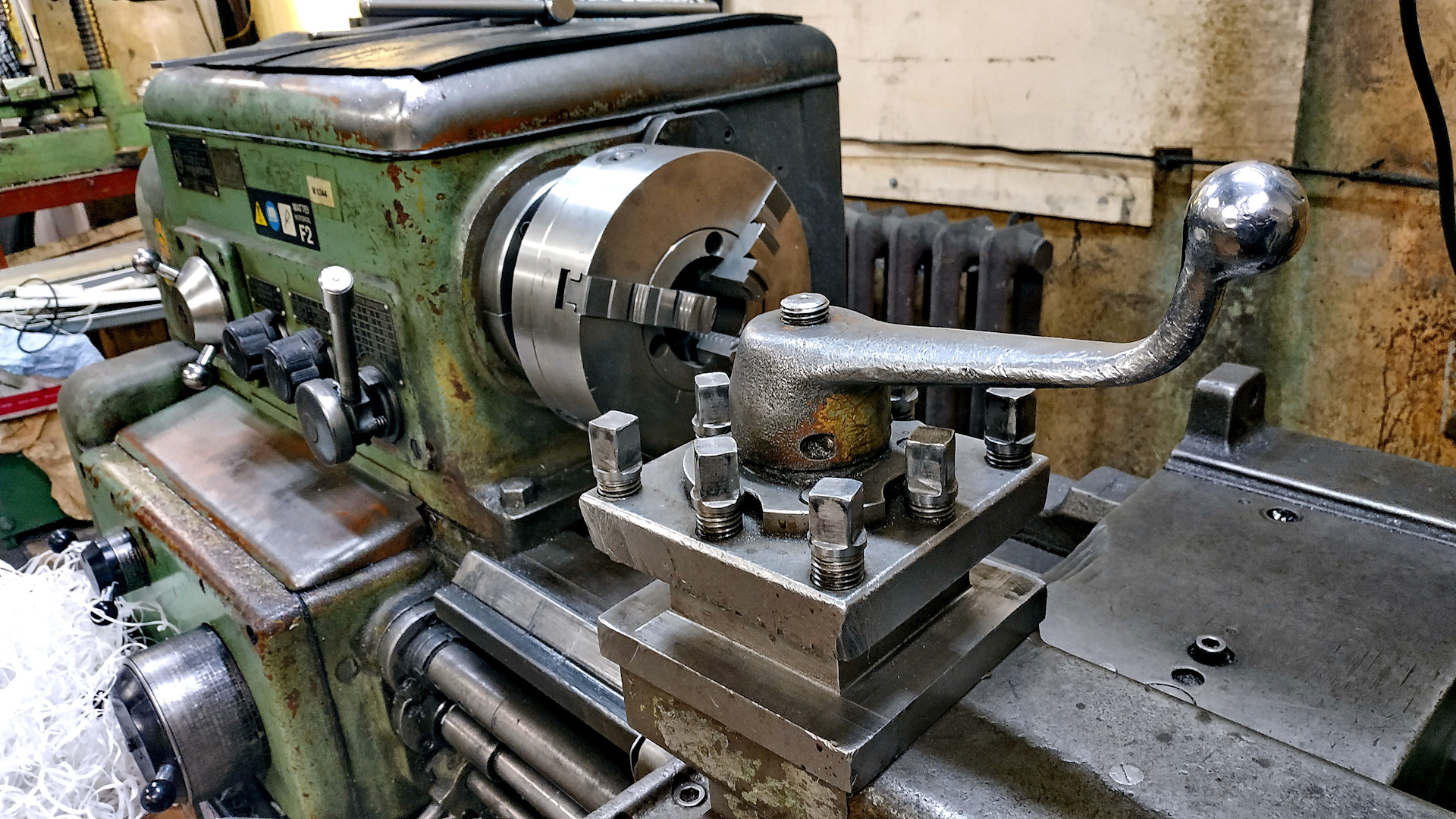

Советский станок (16К20, 1970-е)

Производительность: 8 деталей/ч (валы Ø40 мм).

- Процесс: Ручная настройка, измерения штангенциркулем (±0.2 мм). Вибрация ускоряет износ.

- Расходы: Энергия — 12 кВт/ч, зарплата — $700/мес., брак — 4% ($400/мес.). Себестоимость детали: $6.

- Проблемы: Переналадка — 1.5 часа, несоответствие ГОСТ 26651-85, высокий износ.

- Итог: Прибыль при 1,600 деталей/мес. и цене $9 — $4,800 минус $400 = $4,400.

Современный станок (ЧПУ, 2025)

Производительность: 25 деталей/ч.

- Процесс: ЧПУ с точностью ±0.01 мм, сенсоры износа, переналадка за 5 минут. SCADA фиксирует данные для ТР ТС 010/2011.

- Расходы: Энергия — 8 кВт/ч (-33%), зарплата — $500/мес., брак — 0.3% ($75/мес.). Себестоимость: $4.50.

- Преимущества: Скорость в 3 раза выше, износ меньше на 50%, стандарты соблюдены.

- Итог: Прибыль при 5,000 деталей/мес. — $22,500 минус $75 = $22,425.

Вывод: ЧПУ в 3 раза быстрее, экономит 33% энергии, снижает брак в 13 раз и облегчает экспорт.

Пример 3: Производство упаковки — картонные коробки

Советская линия (1980-е)

Производительность: 500 коробок/ч.

- Процесс: Ручная подача картона, резка с погрешностью ±3 мм, сборка — 3 оператора.

- Расходы: Энергия — 60 кВт/ч, зарплата — $1,800/мес., брак — 5% ($600/мес.). Себестоимость: $0.20/коробка.

- Проблемы: Нестабильные размеры, несоответствие ТР ТС 005/2011, переналадка — 1 час.

- Итог: Прибыль при 12,000 коробок/мес. и цене $0.35 — $1,800 минус $600 = $1,200.

Современная линия (2025, полуавтоматическая)

Производительность: 1,500 коробок/ч.

- Процесс: Автозагрузка, резка с точностью ±0.5 мм, сборка — 1 оператор. SCADA для ТР ТС 005/2011.

- Расходы: Энергия — 40 кВт/ч (-33%), зарплата — $500/мес., брак — 0.3% ($108/мес.). Себестоимость: $0.15.

- Преимущества: Скорость в 3 раза выше, переналадка за 10 минут, цифровые отчёты.

- Итог: Прибыль при 36,000 коробок/мес. — $7,200 минус $108 = $7,092.

Вывод: Современная линия в 3 раза производительнее, экономит 33% энергии, снижает брак в 15 раз и упрощает сертификацию.

Почему современное оборудование побеждает?

- Энергоэффективность. Новые линии экономят 30–40% энергии за счёт инверторов и оптимизированных двигателей, что даёт $500–$3,000/мес. экономии.

- Точность. Сенсоры и ПЛК снижают погрешность до <0.1%, брак — до 0.3% против 4–6% у советских.

- Автоматизация. Полуавтоматика сокращает штат на 60–80%, экономя $1,000–$2,500/мес.

- Сертификация. Цифровые системы упрощают соответствие ТР ТС и СанПиН (РК: Приказ МЗ №611), экономя $1,000–$4,000 на доработках.

- Гибкость. Переналадка за 5–15 минут против 1–2 часов ускоряет выпуск новых продуктов.

Реальность СНГ: как внедрить?

В Казахстане и России советское оборудование всё ещё встречается на 30–40% малых предприятий. Оно дёшево в ремонте, но не проходит сертификацию ЕАЭС (знак ЕАС). В 2023 году 25% цехов в России не получили сертификаты из-за устаревших линий.

Что делать?

- Рассчитайте ROI. Полуавтоматика окупается за 12–18 месяцев при загрузке >70%.

- Выберите полуавтоматику. Она проще в обслуживании и не требует инженеров ПЛК.

- Проверьте инфраструктуру: электросеть (380 В, 50–100 кВт), вентиляция (8–10 м³/ч на м²).

- Обучайте персонал. Курсы на 1–2 недели экономят $500–$1,500/мес. на простоях.

- Ориентируйтесь на ksm.kz и nca.kz для ТР ТС и ГОСТ.

Заключение

Советские линии — это памятник прошлому, но современное оборудование — ключ к рынку 2025 года. Оно быстрее, экономичнее и обеспечивает качество, которое ждут клиенты и регуляторы. Полуавтоматические линии сокращают затраты на 30–50%, брак в 10–15 раз и открывают двери для экспорта. Хотите цех, который обгоняет конкурентов? Начните с анализа и выберите технологии, работающие на прибыль. Напишите, что производите, и мы подскажем, как модернизироваться!