Линия ковки и штамповки деталей (фланцы)

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

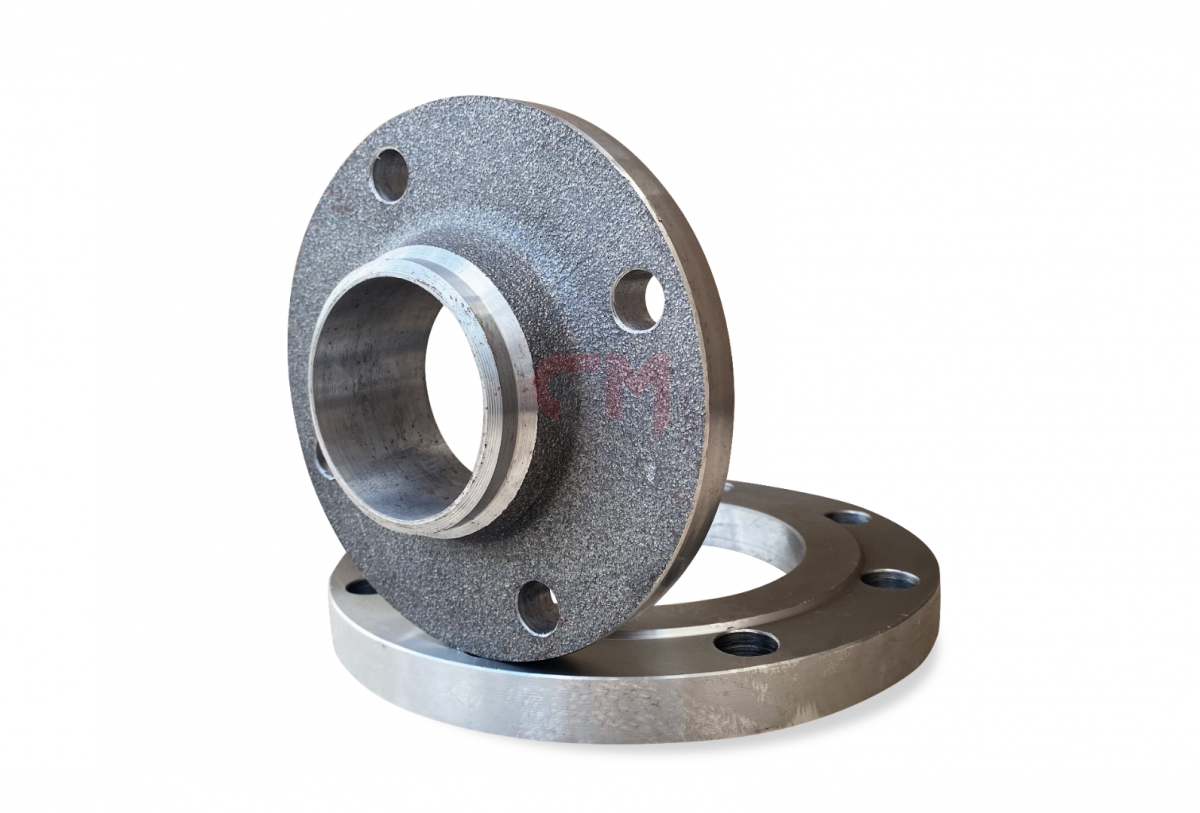

Линия ковки и штамповки деталей (фланцы)

Производственная линия данного типа предназначена для изготовления фланцевых заготовок и готовых фланцев методами горячей объёмной штамповки и ковки. Продукция применяется в трубопроводных системах, арматуростроении, машиностроении, нефтегазовом и энергетическом оборудовании. Линия организуется по принципу последовательных переделов: подготовка и раскрой заготовки, нагрев, формообразующие операции, термическая обработка, механическая обработка и контроль качества.

Процесс строится на основе участка нагрева заготовок и кузнечно-прессового оборудования, обеспечивающего формирование геометрии изделия. В зависимости от номенклатуры и серийности линия может комплектоваться молотами, гидравлическими или кривошипными прессами, раскатными машинами для кольцевых заготовок. Уровень автоматизации варьируется от участков с преобладанием ручных операций и манипуляторов до полностью механизированных линий с автоматической подачей, кантовкой и транспортировкой между переделами.

Конфигурация линии определяется типоразмерным рядом выпускаемых фланцев, требованиями к точности заготовки, материалом (углеродистые, легированные, нержавеющие стали), а также стандартами, по которым производится продукция. Отдельные участки — термообработка, механическая обработка, контроль — могут включаться в состав линии либо выделяться как смежные производства в зависимости от глубины передела и структуры предприятия.

Ключевые параметры линии (обобщённо)

| Параметр | Характеристика |

|---|---|

| Тип продукции | Фланцы различных типоразмеров и стандартов |

| Метод формообразования | Горячая объёмная штамповка, свободная ковка, раскатка |

| Принцип организации | Последовательные переделы с межоперационной логистикой |

| Уровень автоматизации | Ручной / полуавтоматический / автоматический — по проекту |

| Модульность | Состав участков определяется номенклатурой и глубиной передела |

| Материал заготовки | Углеродистые, легированные, коррозионностойкие стали |

| Требования к площадям и инфраструктуре | Определяются усилием оборудования и грузопотоком |

| Энергоёмкость | Высокая — по участкам нагрева и прессового оборудования |

Что определяется в рамках технического расчёта проекта

— Типоразмерный ряд и годовая программа выпуска — Состав и усилие кузнечно-прессового оборудования — Тип и мощность нагревательных установок — Схема материального потока и межоперационная логистика — Требования к штамповой оснастке и её номенклатура — Параметры термической и механической обработки — Потребность в энергоресурсах и инженерных сетях — Численность и квалификационная структура персонала — Объём инвестиций и структура капитальных затрат — Соответствие продукции целевым стандартам и системам сертификации

Рентабельность производства фланцев для трубопроводов

Экономика производства трубопроводных фланцев определяется соотношением затрат на металлопрокат, энергоносители, штамповую оснастку и передельные операции с ценой реализации готовой продукции. Основная доля себестоимости приходится на материальную составляющую — стоимость стальной заготовки, которая варьируется в зависимости от марки стали, типоразмера и конъюнктуры рынка металлопроката. Энергетическая составляющая существенна ввиду высокой энергоёмкости нагревательных и прессовых операций. Доля добавленной стоимости формируется на переделах штамповки, термообработки, механической обработки и контроля качества.

Формат производства влияет на структуру затрат и точку безубыточности. Участки с преобладанием универсального оборудования и ручных операций требуют меньших начальных инвестиций, но характеризуются более высокой трудоёмкостью и ограниченной производительностью. Механизированные и автоматизированные линии снижают удельные затраты при высокой загрузке, однако предъявляют требования к объёму и стабильности заказов. Стоимость штамповой оснастки распределяется на партию изделий, что делает мелкосерийное производство менее эффективным по сравнению с крупными сериями.

Финансовый результат зависит от номенклатурной структуры выпуска, позиционирования в ценовых сегментах и модели сбыта. Массовые типоразмеры из углеродистых сталей работают в условиях ценовой конкуренции с ограниченной маржой. Специализированная продукция — крупногабаритные фланцы, изделия из легированных и коррозионностойких сталей, позиции под отраслевые стандарты с жёсткими требованиями к сертификации — допускает более высокую наценку при меньших объёмах. Цикличность спроса, привязанная к инвестиционной активности отраслей-потребителей, формирует неравномерность загрузки и денежного потока.

Ключевые параметры экономики проекта (обобщённо)

| Параметр | Характеристика |

|---|---|

| Структура себестоимости | Преобладание материальной и энергетической составляющих |

| Доля добавленной стоимости | Умеренная — формируется на переделах обработки |

| Зависимость от загрузки | Высокая — критична для окупаемости оборудования и оснастки |

| Влияние номенклатуры | Существенное — разброс маржинальности по типоразмерам и материалам |

| Чувствительность к ценам на сталь | Высокая — прямое влияние на себестоимость |

| Чувствительность к энерготарифам | Значительная — по нагреву и прессовым операциям |

| Оборотный капитал | Существенный — по запасам металла и незавершённому производству |

| Цикличность денежного потока | Выраженная — следует за инвестиционными циклами потребителей |

Что определяется в рамках технического расчёта проекта

— Объём инвестиций и структура капитальных затрат по участкам — Себестоимость единицы продукции по типоразмерам и материальным группам — Расход металла, энергоносителей и вспомогательных материалов на единицу — Затраты на штамповую оснастку и её амортизация по программе выпуска — Точка безубыточности при различных сценариях загрузки — Потребность в оборотном капитале и структура оборотных средств — Операционные издержки по статьям затрат — Ценовая модель и маржинальность по сегментам продукции — Срок окупаемости и показатели возврата инвестиций — Чувствительность финансовой модели к стоимости сырья и энергоносителей

Рынок штампованных фланцев

Рынок штампованных фланцев относится к зрелым сегментам металлургического и машиностроительного комплекса. Спрос формируется потребностями смежных отраслей — нефтегазовой промышленности, энергетики, химической отрасли, водоснабжения, судостроения и общего машиностроения. Фланцевые соединения являются стандартным элементом трубопроводных систем и аппаратов, что обеспечивает устойчивый базовый спрос, коррелирующий с инвестиционной активностью в инфраструктурных и промышленных проектах.

Структура рынка дифференцирована по нескольким осям: типоразмерный диапазон, материальное исполнение, стандарт изготовления и отраслевое назначение. Массовые типоразмеры из углеродистых сталей производятся в условиях высокой конкуренции и ценового давления. Специализированные позиции — крупногабаритные фланцы, изделия из коррозионностойких и жаропрочных сталей, продукция под специфические отраслевые стандарты — характеризуются меньшей конкурентной плотностью и иной структурой ценообразования.

Географически производственные мощности распределены неравномерно. Значительная часть мирового выпуска сосредоточена в регионах с развитой металлургической базой и традициями кузнечно-прессового производства. Локализация выпуска в отдельных юрисдикциях стимулируется требованиями к местному содержанию в крупных инфраструктурных проектах, логистическими издержками при транспортировке тяжёлых заготовок, а также сертификационными барьерами при поставках в регулируемые отрасли. Соответствие продукции международным и отраслевым стандартам является обязательным условием доступа к большинству промышленных потребителей.

Динамика рынка следует за циклами капитальных вложений в базовых отраслях-потребителях. Периоды активного строительства трубопроводов, модернизации энергетической инфраструктуры, развития нефтегазохимических мощностей формируют волны спроса. В фазах инвестиционного спада рынок смещается в сторону ремонтно-эксплуатационных потребностей и замены изношенных элементов.

Ключевые характеристики рынка (обобщённо)

| Характеристика | Оценка |

|---|---|

| Стадия развития | Зрелый рынок с цикличной динамикой |

| Структура спроса | Инвестиционный и ремонтно-эксплуатационный сегменты |

| Основные отрасли-потребители | Нефтегаз, энергетика, химия, инфраструктура |

| Конкурентная среда | Высокая в массовом сегменте, умеренная в специализированном |

| Барьеры входа | Средние и высокие — оборудование, сертификация, компетенции |

| Стандартизация | Высокая — продукция регулируется отраслевыми и международными стандартами |

| Зависимость от сырья | Значительная — по металлопрокату и ценам на сталь |

| Логистический фактор | Существенный — масса продукции влияет на географию сбыта |

Что определяется в рамках детального анализа рынка

— Ёмкость целевого рынка по типоразмерам и материальным группам — Структура потребления по отраслям и категориям заказчиков — Ценовые уровни по сегментам и стандартам — Конкурентное окружение и основные производители в регионе — Требования к сертификации и допускам для целевых отраслей — Каналы сбыта и модели работы с заказчиками — Логистические схемы и радиус экономически обоснованной поставки — Прогноз инвестиционной активности в отраслях-потребителях