Линия по производству пластиковых поддонов из переработанных отходов

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству пластиковых поддонов из переработанных отходов

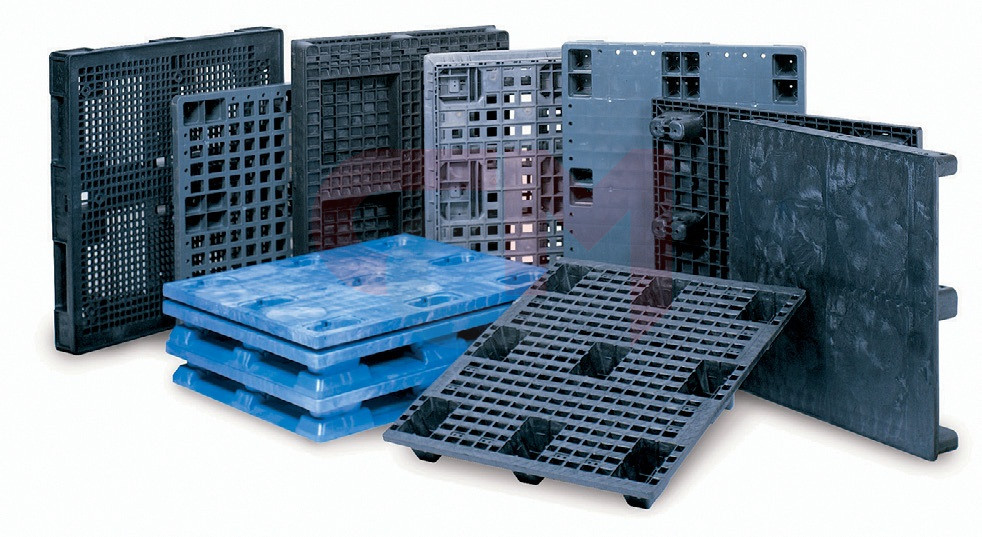

Линия предназначена для выпуска транспортной тары — пластиковых поддонов (паллет) — с использованием в качестве сырья вторичных полимеров. Основу сырьевой базы составляют переработанные отходы полиэтилена, полипропилена и смешанных пластиков, что определяет позиционирование производства в сегменте промышленной переработки и замкнутого цикла использования материалов. Продукция ориентирована на логистические компании, складские комплексы, производственные предприятия и экспортёров, использующих паллетную тару для хранения и транспортировки грузов.

Технологический процесс строится по принципу термической переработки полимерного сырья с последующим формованием готового изделия. В зависимости от проектного решения применяется либо литьевой, либо прессовый метод формования, что влияет на геометрию изделия, прочностные характеристики и требования к подготовке сырья. Линия проектируется с учётом характера входящего материала — степени загрязнённости, однородности фракции и полимерного состава, что требует включения участка подготовки и, при необходимости, грануляции.

Производство может быть организовано в полуавтоматическом или автоматическом режиме. Уровень автоматизации определяется планируемой производительностью, требованиями к стабильности качества и кадровыми условиями площадки. Модульный принцип компоновки позволяет масштабировать линию, дополнять участками накопления, упаковки или маркировки в зависимости от сбытовой модели.

Целевые рынки сбыта — внутренний логистический сектор, промышленные потребители многооборотной тары, а также экспортные поставки в регионы с дефицитом локального производства или высокой стоимостью импортных аналогов.

Ключевые характеристики (обобщённо)

| Параметр | Характеристика |

|---|---|

| Тип продукции | Пластиковые поддоны различных типоразмеров |

| Сырьевая база | Вторичные полимеры (ПЭ, ПП, смешанные фракции) |

| Метод формования | Литьевой или прессовый — определяется проектом |

| Уровень автоматизации | Полуавтомат / автомат — по техническому заданию |

| Компоновка | Модульная, адаптируется под площадку и задачи |

| Целевой сегмент сбыта | Логистика, склады, промышленные предприятия, экспорт |

Что уточняется при детальной проработке

- Производительность линии и такт выпуска

- Типоразмеры и номенклатура поддонов

- Требования к входному сырью и необходимость участка подготовки

- Метод формования и тип основного оборудования

- Уровень автоматизации и численность персонала

- Энергопотребление и требования к инженерным сетям

- Площадь размещения и логистика внутри цеха

- Инвестиционный уровень и структура капитальных затрат

Рентабельность производства пластиковых поддонов из вторичных полимеров

Экономика производства пластиковых поддонов из вторичного сырья определяется соотношением стоимости входящего материала, затрат на переработку и ценовой позиции готовой продукции в конкурентной среде. Себестоимость формируется преимущественно сырьевой составляющей и энергопотреблением на этапах подготовки, плавления и формования. Использование вторичных полимеров снижает материальную часть затрат относительно первичного сырья, однако требует учёта расходов на сортировку, мойку, дробление и, при необходимости, грануляцию. Стабильность качества и однородность входящего потока напрямую влияют на выход годной продукции и операционные издержки.

Формат производства — полуавтоматический или автоматический — определяет структуру затрат. Полуавтоматические решения предполагают меньший объём начальных вложений при более высокой доле ручного труда в операционных расходах. Автоматизированные линии требуют большего капитала на старте, но обеспечивают снижение удельных затрат при высокой загрузке и стабильном сбыте. Выбор формата обусловлен планируемым объёмом выпуска, доступностью рабочей силы и горизонтом инвестирования.

Доходная часть зависит от структуры сбыта и ассортиментной политики. Поддоны различных типоразмеров, несущей способности и назначения имеют разную ценовую позицию. Контракты с логистическими операторами, производственными предприятиями или розничными сетями формируют базовую загрузку, тогда как разовые продажи и мелкий опт обеспечивают гибкость, но менее предсказуемы. Рентабельность также чувствительна к логистическому плечу — стоимость доставки объёмной и относительно недорогой продукции может составлять значимую долю в конечной цене для удалённых потребителей.

Ключевые параметры экономики проекта (обобщённо)

| Параметр | Характеристика |

|---|---|

| Основная статья затрат | Сырьё и энергоносители |

| Влияние качества сырья | Высокое — определяет выход годного и операционные потери |

| Зависимость от загрузки | Значительная — фиксированные затраты требуют стабильного объёма |

| Чувствительность к сбыту | Высокая — структура каналов влияет на маржинальность |

| Логистическая составляющая | Существенная — объёмный груз с ограниченным радиусом рентабельной доставки |

| Влияние автоматизации | Смещает баланс от операционных затрат к капитальным |

| Масштабируемость | Возможна при наличии сырьевой базы и устойчивого сбыта |

Что уточняется при детальной проработке

- Производственная программа и плановая загрузка мощности

- Источники, стоимость и стабильность поставок вторичного сырья

- Структура капитальных затрат и источники финансирования

- Операционные расходы по статьям: сырьё, энергия, труд, обслуживание

- Ценовое позиционирование по номенклатуре и каналам сбыта

- Точка безубыточности и чувствительность к ключевым параметрам

- Горизонт окупаемости при различных сценариях загрузки

- Оборотный капитал и условия расчётов с поставщиками и покупателями

Рынок пластиковых поддонов из переработанных отходов

Рынок пластиковых поддонов формируется на пересечении двух устойчивых отраслевых тенденций — роста логистической инфраструктуры и расширения практик переработки полимерных отходов. Спрос на пластиковую паллетную тару определяется потребностями складского хранения, розничных сетей, фармацевтики, пищевой промышленности и экспортной логистики, где пластик вытесняет древесину по санитарным, весовым или эксплуатационным соображениям. Сегмент поддонов из вторичного сырья занимает отдельную позицию: он ориентирован на потребителей, для которых приоритетом является баланс между ценой, функциональностью и соответствием экологическим стандартам корпоративных политик или регуляторных требований.

Структура рынка неоднородна по регионам. В индустриально развитых экономиках сегмент вторичных поддонов встроен в систему расширенной ответственности производителя и замкнутых цепочек поставок. В развивающихся регионах рынок находится на стадии формирования: спрос существует, но предложение ограничено локальными мощностями, а ценовая конкуренция с деревянной тарой и импортом остаётся значимым фактором. Наличие доступного вторичного сырья, близость к источникам отходов и логистическая связанность с потребителями определяют жизнеспособность производства в конкретной географии.

Регуляторная среда оказывает нарастающее влияние на сегмент. Ограничения на захоронение пластика, требования к доле вторичного сырья в продукции, экологическая маркировка и корпоративные ESG-политики крупных закупщиков создают условия, при которых поддоны из переработанных материалов получают доступ к контрактам, закрытым для продукции из первичного пластика или древесины. Одновременно это формирует барьеры входа: производство должно подтверждать происхождение сырья, соответствовать стандартам качества и обеспечивать прослеживаемость.

Конкурентная среда включает производителей поддонов из первичного пластика, деревянной тары, а также импортёров. Позиционирование продукции из вторичного сырья строится не на прямом ценовом преимуществе, а на сочетании приемлемой стоимости, экологического статуса и соответствия требованиям конкретных каналов сбыта.

Ключевые характеристики рынка (обобщённо)

| Параметр | Характеристика |

|---|---|

| Стадия развития | Формирование — рост, в зависимости от региона |

| Драйверы спроса | Логистика, ритейл, экспорт, экологические требования |

| Сырьевая зависимость | Высокая — от доступности вторичных полимеров |

| Регуляторное влияние | Нарастающее, особенно в части экологических стандартов |

| Конкурентная среда | Первичный пластик, древесина, импорт |

| Барьеры входа | Сертификация, стабильность сырья, доступ к сбыту |

| Ценовая эластичность | Умеренная — зависит от сегмента потребителей |

Что уточняется при детальной проработке

- Ёмкость целевого регионального рынка и структура потребления по сегментам

- Текущее соотношение импорта, локального производства и деревянной тары

- Доступность и ценовая динамика вторичного полимерного сырья

- Действующие и планируемые регуляторные требования

- Профиль целевых потребителей и каналы сбыта

- Конкурентное окружение и ценовые ориентиры

- Логистические условия поставок и радиус сбыта