Линия по производству ПВХ-панелей для отделки стен

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Описание линии для экструзии ПВХ-панелей для отделки стен

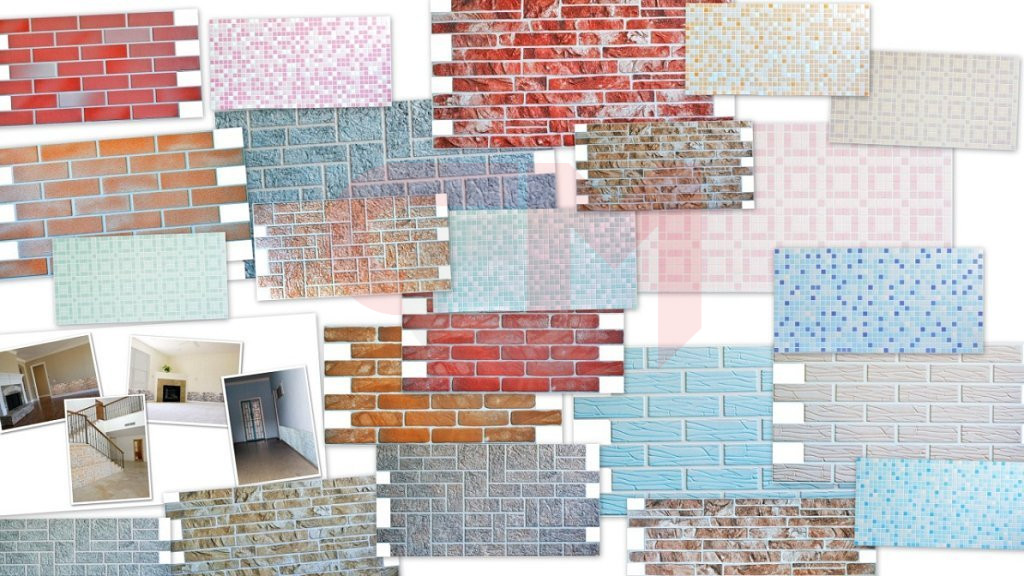

Линия предназначена для производства декоративных облицовочных панелей из поливинилхлорида методом непрерывной экструзии — отделочного материала для внутренней облицовки стен и потолков в жилых, общественных и коммерческих помещениях. Технологический процесс включает подготовку и дозирование сырьевых компонентов (ПВХ-смола, стабилизаторы, модификаторы, наполнители, пигменты), смешение и гомогенизацию компаунда, пластикацию в экструдере, формование панели через плоскощелевую фильеру, вакуумную калибровку для фиксации геометрии и внутренней сотовой структуры, охлаждение, нанесение декоративного покрытия, резку панелей в заданный размер и упаковку. Панели формируются с внутренними рёбрами жёсткости (сотовая структура), обеспечивающими сочетание малого веса, достаточной прочности и теплоизоляционных свойств.

Линия проектируется модульно с учётом целевой производительности, ассортимента типоразмеров, требований к декоративному оформлению и уровня автоматизации. Ширина панели определяется конфигурацией фильеры и калибратора — от узких реечных панелей до широкоформатных листовых. Декорирование может осуществляться несколькими методами: ламинирование термопереносной плёнкой, нанесение печатного рисунка методом офсетной или цифровой печати, окраска в массе для однотонных панелей. Полуавтоматический формат предполагает участие операторов на этапах контроля процесса, смены декора и упаковки; автоматизированные решения с непрерывным контролем параметров, автоматическим ламинированием и упаковкой применяются при ориентации на крупносерийное производство.

Целевые рынки сбыта: розничные сети строительных и отделочных материалов, специализированные магазины, строительные и отделочные компании, дилерские сети, объекты жилищного и коммерческого строительства, сегмент бюджетного ремонта. Продукция может позиционироваться в экономичном и среднем ценовом сегменте в зависимости от толщины панели, качества декора, типа поверхности и ширины ассортимента.

Ключевые параметры линии

Производительность — определяется проектом, измеряется в погонных или квадратных метрах в час, зависит от конфигурации экструдера и скорости линии. Тип продукции — стеновые панели, потолочные панели, панели для откосов, возможна специализация или диверсифицированный ассортимент. Ширина панели — от узких реечных до широкоформатных листовых, определяется конфигурацией фильеры и калибратора. Толщина панели — варьируется в зависимости от назначения и требований к жёсткости. Структура панели — сотовая с внутренними рёбрами жёсткости, количество и конфигурация рёбер определяются требованиями к прочности. Тип соединения — шип-паз, бесшовное или с выраженным швом в зависимости от дизайна продукции. Метод декорирования — ламинирование плёнкой, офсетная печать, цифровая печать, окраска в массе или комбинация методов. Тип экструдера — одношнековый или двухшнековый, выбирается исходя из производительности и характеристик компаунда. Система калибровки — вакуумная, с охлаждающим контуром, конфигурация определяется профилем панели. Система резки — пила или гильотина, с автоматическим отмером длины. Система ламинирования — при наличии, определяется методом нанесения декора и скоростью линии. Уровень автоматизации — от базовой конфигурации с ручной упаковкой до полностью автоматизированной линии с укладчиком и паллетизатором.

Что определяется в рамках технического расчёта проекта

Состав и спецификация оборудования по переделам (система хранения и подачи сырья, смесительный участок, экструдер, экструзионная головка с фильерой, вакуумный калибратор, охлаждающие ванны, тянущее устройство, участок декорирования или ламинирования, отрезное устройство, приёмный стол, укладчик, паллетизатор), производительность линии и сменная мощность по типоразмерам, комплект оснастки под целевой ассортимент ширин и толщин, рецептуры компаунда под требуемые характеристики продукции, параметры системы декорирования под выбранный метод нанесения, требования к системам охлаждения и вакуума, требования к инженерным сетям и энергоснабжению, площадь и планировка производственного помещения с учётом зон хранения сырья, плёнок и готовой продукции, система рециклинга технологических отходов, структура персонала, инвестиционный уровень и сроки реализации. Эти параметры рассчитываются индивидуально на основании технического задания, ассортиментной программы и бизнес-модели заказчика.

Рентабельность проекта по производству ПВХ-панелей для отделки стен

Экономика производства ПВХ-панелей характеризуется умеренной капиталоёмкостью, значительной долей сырьевых затрат в себестоимости и ограниченной маржинальностью, обусловленной позиционированием продукта в бюджетном сегменте отделочных материалов. Основу себестоимости формирует ПВХ-компаунд — смесь поливинилхлоридной смолы с наполнителями (карбонат кальция), стабилизаторами и модификаторами. В отличие от производства сайдинга, рецептура панелей для внутренней отделки допускает более высокую степень наполнения, что снижает сырьевую составляющую, однако и отпускная цена продукции существенно ниже. Стоимость декорирования — ламинирующих плёнок или материалов для печати — формирует вторую значимую статью затрат и напрямую зависит от сложности декора и позиционирования продукции.

Выбор конфигурации производства определяет инвестиционный порог и операционную эффективность. Экструзионная линия базовой конфигурации с одношнековым экструдером и простым ламинатором позволяет выпускать однотонные и базовые декорированные панели при умеренных начальных вложениях, обеспечивая вход на рынок с ограниченным капиталом. Высокопроизводительная линия с двухшнековым экструдером, качественной системой калибровки и современным участком декорирования обеспечивает стабильность геометрии, высокое качество поверхности и широкий ассортимент декоров, но требует более значительных инвестиций и стабильного объёма сбыта. Возможность работы с несколькими ширинами панели при наличии сменной оснастки расширяет рыночный охват, однако увеличивает время переналадки и снижает эффективную производительность. Система рециклинга технологических отходов критична для экономики производства — возврат обрезков и пусковых отходов в процесс существенно снижает удельный расход первичного сырья.

Финансовый результат проекта формируется на пересечении нескольких переменных: стоимость сырьевых компонентов и степень наполнения компаунда, уровень загрузки мощностей, структура ассортимента по декорам и форматам, эффективность системы сбыта и конкурентное давление. Работа с розничными сетями обеспечивает объём при жёстком давлении на цену и требованиях к широте ассортимента; оптовые базы и строительные рынки дают доступ к массовому потребителю при минимальных маркетинговых затратах; прямые поставки строительным компаниям обеспечивают крупные партии при проектном ценообразовании. Конкуренция с китайским импортом определяет ценовой потолок в экономичном сегменте и требует либо сопоставимой себестоимости, либо смещения в более качественный сегмент с акцентом на стабильность геометрии, качество декора и оперативность поставок. Управление ассортиментом декоров представляет балансирующую задачу: широкая палитра необходима для работы с розницей, но связывает оборотный капитал в запасах плёнок и готовой продукции.

Ключевые параметры экономики проекта (обобщённо)

Структура себестоимости — ПВХ-смола и наполнители занимают основную долю, значительное влияние оказывают ламинирующие плёнки, энергозатраты на экструзию и упаковка. Капиталоёмкость — умеренная, ниже чем в производстве сайдинга или керамической плитки, что обеспечивает относительно доступный порог входа. Эффект масштаба — выраженный, удельные затраты снижаются при росте объёмов и стабильной загрузке линии. Маржинальность продукции — ограниченная в экономичном сегменте, умеренная для качественных декорированных панелей, требует работы с объёмом для достижения приемлемой абсолютной доходности. Чувствительность к стоимости сырья — высокая, колебания цен на ПВХ-смолу и наполнители напрямую влияют на экономику. Валютная чувствительность — существенная, ПВХ-смола, стабилизаторы и ламинирующие плёнки преимущественно импортируются. Чувствительность к загрузке — умеренная до высокой, экструзионная линия эффективна при стабильной работе с минимальными простоями. Роль рециклинга — существенная, возврат технологических отходов критичен для экономики производства. Оборотный капитал — умеренная потребность, определяется запасами сырья, плёнок для ламинирования и готовой продукции в ассортименте декоров. Сезонность денежного потока — умеренная, сглаживается за счёт круглогодичного спроса на ремонт и внутреннюю отделку. Конкурентное давление — значительное, ограничивает возможности ценового позиционирования и определяет необходимость контроля себестоимости. Ценовой потолок — определяется импортом из Китая в экономичном сегменте и альтернативными отделочными материалами в среднем. Барьеры выхода — умеренные, экструзионное оборудование имеет более широкую ликвидность по сравнению со специализированным производством.

Что определяется в рамках технического расчёта проекта

Полная инвестиционная стоимость проекта в выбранной конфигурации, структура капитальных затрат по участкам (система хранения и подачи сырья, смесительный участок, экструзионная линия, оснастка под типоразмеры, участок декорирования и ламинирования, система упаковки, система рециклинга), оптимальные рецептуры компаунда с учётом баланса себестоимости и качества, плановая себестоимость квадратного метра продукции по форматам и типам декора, операционные затраты в разрезе статей (сырьё, наполнители, плёнки, энергия, труд, упаковка), прогнозная выручка по сценариям загрузки и ассортиментной структуре, оптимальная ассортиментная матрица с учётом баланса рыночного охвата и оборотного капитала, точка безубыточности в натуральном и денежном выражении, срок окупаемости инвестиций, показатели NPV и IRR при заданных условиях финансирования, потребность в оборотном капитале с учётом запасов сырья и широты ассортимента декоров, анализ чувствительности к ценам на ПВХ-смолу и ламинирующие плёнки, курсовым колебаниям, загрузке мощностей и уровню конкурентного давления со стороны импорта. Эти параметры рассчитываются индивидуально на основании технического задания, ассортиментной программы и бизнес-модели заказчика.

Анализ рынка ПВХ-панелей для отделки стен в Казахстане и странах СНГ

Рынок ПВХ-панелей на постсоветском пространстве представляет собой зрелый массовый сегмент отделочных материалов с устойчивым базовым спросом, сформированной производственной инфраструктурой и высокой ценовой конкуренцией. ПВХ-панели утвердились как стандартное решение для бюджетной отделки влажных помещений, санузлов, балконов, подсобных и технических помещений, а также потолков в жилых и общественных зданиях. Материал востребован благодаря сочетанию низкой стоимости, влагостойкости, простоты монтажа и обслуживания, широкой доступности в розничных сетях. Спрос формируется преимущественно в сегменте бюджетного ремонта жилого фонда, отделки арендного жилья, социальных и коммерческих объектов с ограниченным бюджетом на отделку.

Структура рынка определяется высокой локализацией производства и выраженной ценовой конкуренцией. Россия располагает развитой производственной базой с присутствием крупных федеральных производителей и многочисленных региональных предприятий, обеспечивающих внутренний рынок и экспорт в соседние страны. Китай выступает значимым источником импорта в экономичном сегменте, оказывая давление на цены и формируя нижнюю границу рынка. Казахстан характеризуется наличием локального производства ограниченного масштаба при существенной зависимости от импорта — преимущественно из России и Китая. Узбекистан, Кыргызстан и другие страны региона формируют меньшие по объёму рынки с преобладанием импортной продукции и точечным локальным производством.

Конкурентная среда характеризуется высокой интенсивностью ценовой конкуренции, ограниченной дифференциацией продукции в массовом сегменте и значительной ролью логистической составляющей в конечной стоимости. Ключевыми факторами конкуренции выступают цена, стабильность геометрии и качества поверхности, ширина ассортимента декоров, наличие продукции на складах и оперативность поставок. Рынок сегментирован по ширине панели (узкие реечные, средние, широкоформатные), качеству декора (однотонные, с печатным рисунком, ламинированные) и толщине — что определяет различные ценовые ниши и области применения. Продукция испытывает конкурентное давление со стороны альтернативных отделочных решений: керамической плитки в сегменте влажных помещений, МДФ-панелей и обоев в сухих зонах — что ограничивает потенциал ценового роста и удерживает материал в нише бюджетной отделки.

Инвестиционная привлекательность локального производства обусловлена возможностью сокращения логистических затрат на доставку объёмного лёгкого товара, оперативного реагирования на запросы рынка по декорам и объёмам, а также работы на локальные розничные сети и строительные компании. Вместе с тем высокая ценовая конкуренция, давление китайского импорта, зависимость от импортируемого сырья и ограниченная маржинальность массового сегмента требуют тщательного анализа экономики проекта, выбора ниши и стратегии конкурентного позиционирования.

Ключевые характеристики рынка (обобщённо)

Стадия развития — зрелый рынок с устойчивым спросом и высокой насыщенностью. Уровень конкуренции — высокий, интенсивная ценовая конкуренция в массовом сегменте. Барьеры входа — умеренные, экструзионное оборудование доступнее керамического или крупного металлургического производства. Локализация производства — высокая в России, ограниченная в Казахстане и других странах региона. Импортозависимость по сырью — высокая, ПВХ-смола и специализированные добавки преимущественно импортируются. Давление импорта готовой продукции — значительное, прежде всего из Китая в экономичном сегменте. Зависимость от смежных рынков — высокая, привязка к объёмам жилищного строительства и ремонтной активности населения. Сезонность — умеренная, сглаживается за счёт круглогодичного ремонта и внутренней отделки. Регуляторная сложность — низкая, стандартные требования к отделочным материалам. Ценовая чувствительность — высокая, материал позиционируется в бюджетном сегменте. Конкуренция субститутов — значительная со стороны керамической плитки, МДФ-панелей, влагостойких обоев. Роль декора и актуальности коллекций — умеренная, ниже чем в премиальных отделочных материалах. Логистическая составляющая — значительная, объёмный лёгкий товар с высокой долей транспортных затрат на единицу стоимости.

Что определяется в рамках детального анализа рынка

Объём и структура потребления в целевой стране или регионе с разбивкой по типам продукции (стеновые, потолочные, для откосов) и сегментам применения (жилой ремонт, новостройки, коммерческие объекты), ценовое позиционирование по ширине, толщине и типу декора, профиль ключевых конкурентов и их производственные мощности, структура импорта по странам происхождения и ценовым сегментам, структура каналов сбыта (DIY-сети, строительные рынки, специализированная розница, оптовые базы), предпочтения потребителей по форматам, декорам и ценовым категориям, требования ключевых розничных сетей к ассортименту и условиям работы, динамика жилищного строительства и ремонтной активности населения, доступность и стоимость сырьевых компонентов (ПВХ-смола, стабилизаторы, наполнители, плёнки для ламинирования), логистические условия и стоимость доставки, сертификационные требования и региональная специфика стандартов пожарной безопасности. Эти параметры не могут быть универсальными и рассчитываются под конкретный проект, локацию и бизнес-модель заказчика.