Линия по производству декоративных штукатурок и покрытий

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству декоративных штукатурок и покрытий

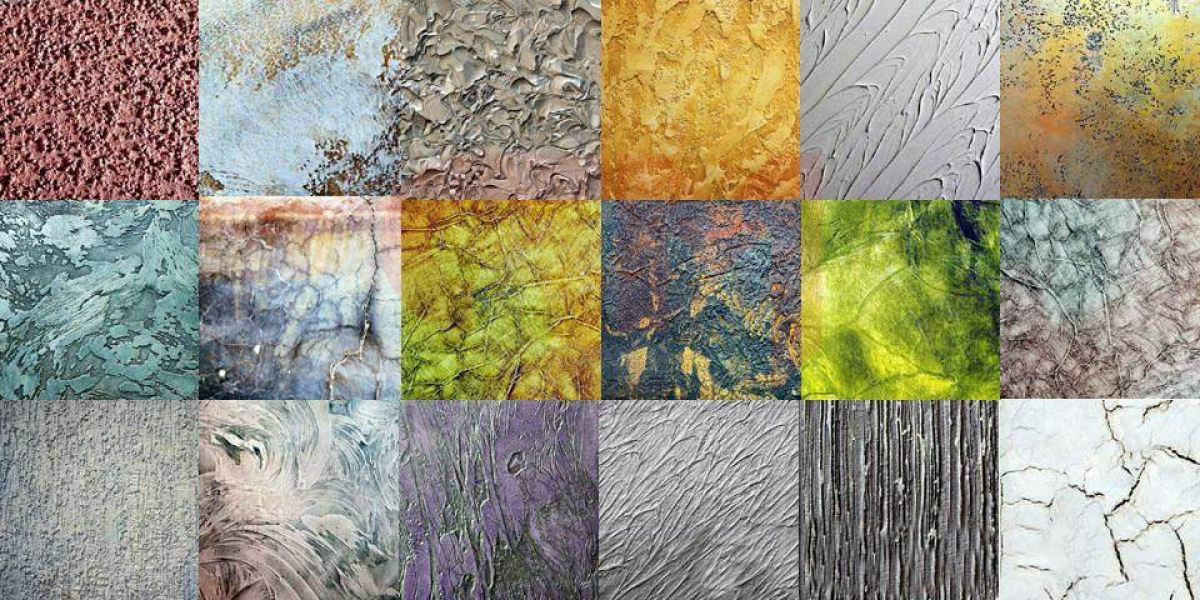

Линия предназначена для выпуска готовых к применению или сухих составов для финишной отделки внутренних и наружных поверхностей с декоративным эффектом. Продукция включает структурные штукатурки, фактурные покрытия, мозаичные составы, венецианские штукатурки и специализированные декоративные массы. Основными потребителями являются дистрибьюторы строительных материалов, розничные сети, строительные и отделочные компании, производители фасадных систем.

Технологический процесс различается в зависимости от типа продукции. Производство сухих смесей основано на дозировании, смешивании и фасовке минеральных вяжущих, наполнителей и модифицирующих добавок. Выпуск готовых пастообразных составов предполагает диспергирование полимерных связующих, пигментов, наполнителей и функциональных добавок с последующей гомогенизацией и фасовкой в тару. Линия проектируется под один или оба типа продукции в зависимости от ассортиментной стратегии.

Модульная компоновка позволяет адаптировать конфигурацию под требуемую номенклатуру — от базовых структурных составов до специализированных покрытий с заданными декоративными и эксплуатационными свойствами. Выбор смесительного оборудования, систем дозирования и линий фасовки определяется типом продукции, требованиями к производительности и форматами упаковки. Линия проектируется в полуавтоматическом или автоматическом исполнении в зависимости от масштаба производства.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Тип продукции | Сухие смеси и/или готовые пастообразные составы |

| Назначение | Декоративная отделка внутренних и наружных поверхностей |

| Уровень автоматизации | Полуавтоматический или автоматический |

| Компоновка | Модульная, адаптируемая под проект |

| Сырьевая база | Вяжущие, наполнители, полимерные дисперсии, пигменты, добавки |

| Целевые рынки сбыта | Дистрибуция стройматериалов, розница, B2B |

Что уточняется при детальной проработке:

- производительность и тип выпускаемой продукции (сухие/готовые)

- номенклатура составов и рецептурная база

- тип смесительного и диспергирующего оборудования

- форматы фасовки и требования к упаковочным линиям

- состав и спецификация оборудования

- требования к производственным площадям и инженерным сетям

- инвестиционный уровень и структура капитальных затрат

Рентабельность производства декоративных штукатурок и покрытий

Экономика производства декоративных штукатурок определяется типом выпускаемой продукции — сухие смеси или готовые пастообразные составы — и позиционированием в ценовых сегментах рынка. Производство сухих смесей характеризуется относительно невысоким входным порогом, простотой технологического процесса и меньшими требованиями к условиям хранения готовой продукции. Выпуск готовых составов предполагает более сложное диспергирующее оборудование, работу с полимерными дисперсиями и пигментными пастами, а также повышенные требования к температурным режимам хранения, однако позволяет формировать продукцию с более высокой добавленной стоимостью.

Себестоимость продукции складывается из затрат на вяжущие компоненты, наполнители различных фракций, полимерные связующие, пигменты, функциональные добавки, упаковочные материалы и энергоносители. Структура затрат существенно различается по категориям продукции: базовые структурные штукатурки имеют высокую долю минеральных компонентов, специализированные декоративные составы — значительную долю полимерных дисперсий, пигментов и эффектных наполнителей. Рецептурная гибкость позволяет оптимизировать себестоимость в рамках заданных эксплуатационных характеристик.

Маржинальность варьируется в широком диапазоне в зависимости от категории продукции и канала сбыта. Базовые структурные составы находятся в зоне умеренной конкуренции с продукцией крупных производителей сухих смесей. Специализированные декоративные покрытия — венецианские штукатурки, составы с эффектами, колерованные системы — позволяют формировать более высокую наценку при меньших объёмах сбыта. Устойчивость финансового результата связана с шириной ассортимента, способностью работать в нескольких ценовых сегментах и развитостью каналов дистрибуции.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Структура себестоимости | Вяжущие, наполнители, полимеры, пигменты, упаковка |

| Влияние типа продукции | Сухие смеси vs готовые составы — различная капиталоёмкость и маржинальность |

| Влияние автоматизации | Перераспределение между CAPEX и OPEX |

| Факторы маржинальности | Категория продукции, рецептура, канал сбыта |

| Зависимость от загрузки | Умеренная — гибкость производства по номенклатуре |

| Сезонность | Выраженная для фасадных составов, умеренная для интерьерных |

Что уточняется при детальной проработке:

- производственная себестоимость по категориям и рецептурам

- точка безубыточности при различных сценариях загрузки и ассортимента

- структура капитальных затрат в зависимости от типа производства

- ценовое позиционирование по продуктовым линейкам

- прогнозная выручка и валовая маржа по каналам сбыта

- требования к оборотному капиталу и складским запасам

- срок окупаемости и показатели инвестиционной модели

Анализ рынка декоративных штукатурок и покрытий в странах СНГ

Рынок декоративных штукатурок и покрытий в странах СНГ относится к развивающимся сегментам отделочных материалов с неравномерным уровнем проникновения по странам и регионам. Спрос формируется со стороны жилищного строительства, коммерческой недвижимости и сегмента ремонтно-отделочных работ. Рост интереса к декоративным покрытиям связан с расширением предложения в среднем ценовом сегменте, повышением требований к эстетике отделки и развитием культуры применения финишных материалов среди подрядчиков и конечных потребителей.

Структура рынка включает локальных производителей сухих строительных смесей, расширяющих ассортимент в сторону декоративных составов, специализированные производства готовых пастообразных покрытий, а также импортную продукцию европейских и турецких производителей. Конкуренция ведётся по параметрам цены, ширины ассортимента, стабильности качества и доступности технической поддержки. Импортные бренды занимают преимущественно верхний ценовой сегмент и проектный канал, локальные производители — массовый и средний сегменты.

Ассортиментная структура спроса включает структурные штукатурки для фасадных и интерьерных работ, мозаичные покрытия, декоративные краски с эффектами и специализированные составы — венецианские штукатурки, микроцемент, фактурные массы. Соотношение сегментов определяется уровнем развития рынка в конкретной стране, платёжеспособностью потребителей и степенью освоенности технологий нанесения подрядными организациями.

Каналы сбыта включают дистрибьюторские сети, розничные строительные магазины, прямые поставки на объекты и работу через проектные спецификации. Логистический фактор умеренно значим — готовые составы чувствительны к условиям транспортировки и хранения, сухие смеси менее требовательны, но имеют ограничения по срокам годности при определённых условиях.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Стадия рынка | Развивающийся, с растущим проникновением |

| Основные потребители | Отделочные компании, розничные покупатели, застройщики |

| Структура предложения | Локальные производители, импорт из Европы и Турции |

| Конкурентная среда | Сегментированная по ценовым категориям |

| Факторы спроса | Жилищное строительство, ремонт, коммерческая недвижимость |

| Логистический фактор | Умеренный — зависит от типа продукции |

Что уточняется при детальном анализе рынка:

- ёмкость рынка в целевой стране по типам продукции и сегментам

- структура импорта и основные поставщики

- действующие локальные производители и их ассортимент

- ценовые уровни по категориям продукции и каналам сбыта

- требования к сертификации и техническому регулированию

- уровень освоенности технологий нанесения в подрядном сегменте