Линия по производству дорожных бетонных ограждений и разделителей

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству дорожных бетонных ограждений и разделителей

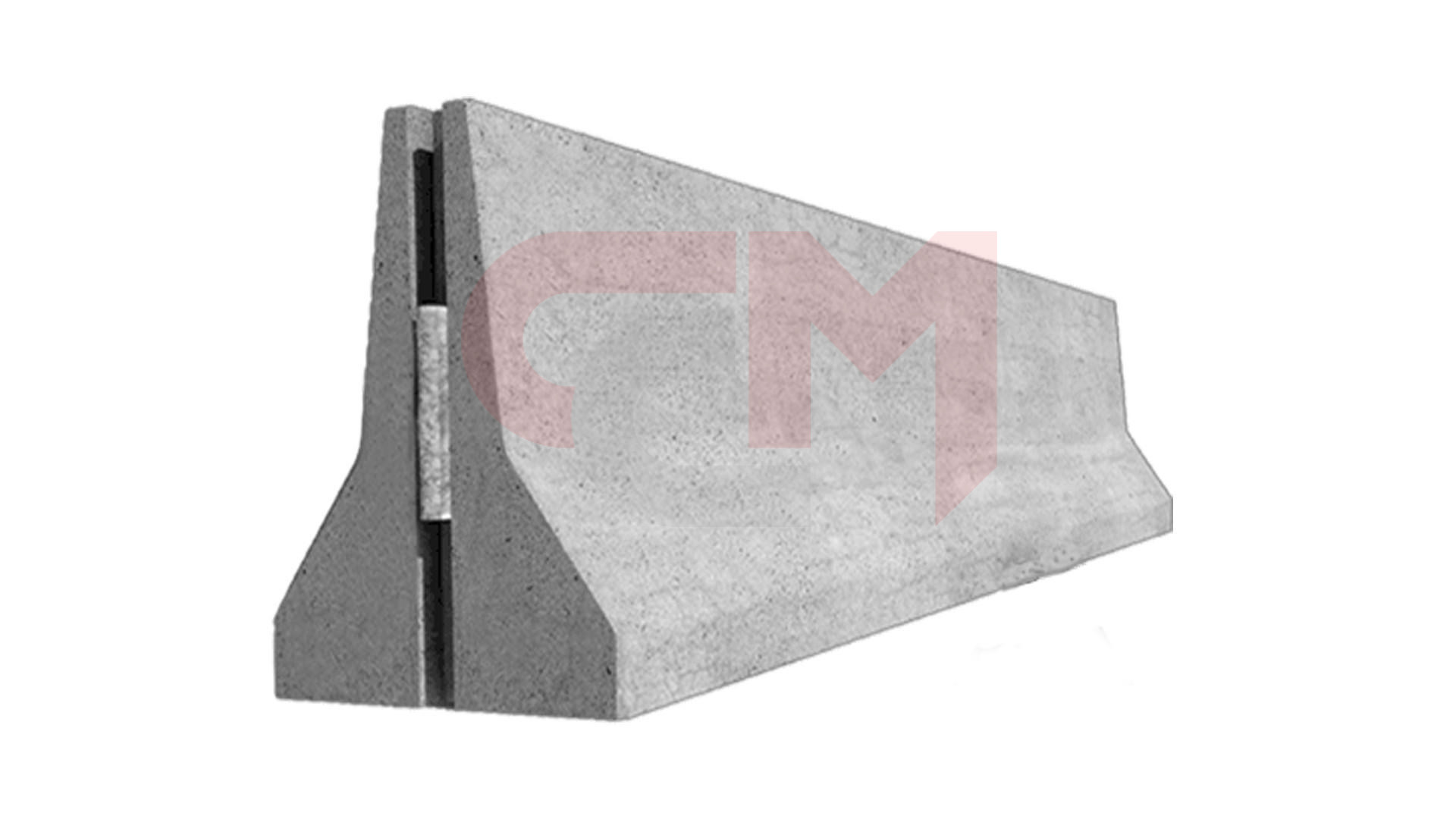

Линия предназначена для выпуска железобетонных изделий, применяемых в качестве барьерных ограждений и разделительных элементов на автомобильных дорогах, мостах, развязках, парковках и территориях промышленных объектов. Продукция включает односторонние и двусторонние барьеры различных профилей, временные и стационарные разделители транспортных потоков, а также элементы сопряжения и концевые секции. Основными потребителями являются дорожно-строительные организации, управляющие компании автодорог, муниципальные службы и подрядчики инфраструктурных проектов.

Технологический процесс основан на вибропрессовании или вибролитье бетонной смеси в формы с последующим твердением в естественных условиях или в камерах тепловлажностной обработки. Армирование изделий выполняется в соответствии с требованиями к удерживающей способности и классу ограждения. Линия проектируется в полуавтоматическом или автоматическом исполнении в зависимости от целевой производительности и номенклатуры выпускаемых изделий.

Модульная компоновка позволяет адаптировать конфигурацию под выпуск ограждений различных профилей и типоразмеров — от компактных парковочных разделителей до тяжёлых барьеров для скоростных магистралей. Выбор типа формовочного оборудования, схемы армирования и способа твердения определяется требованиями нормативной документации, целевыми рынками сбыта и условиями размещения производства.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Тип продукции | Железобетонные барьерные ограждения и разделители |

| Назначение | Обеспечение безопасности дорожного движения, разделение потоков |

| Уровень автоматизации | Полуавтоматический или автоматический |

| Компоновка | Модульная, адаптируемая под проект |

| Сырьевая база | Цемент, инертные заполнители, арматура, добавки |

| Целевые рынки сбыта | Дорожное строительство, инфраструктурные проекты, B2G |

Что уточняется при детальной проработке:

- производительность и номенклатура выпускаемых изделий

- типы профилей и классы удерживающей способности

- способ формования и режим твердения

- схема армирования и требования к материалам

- состав и спецификация оборудования

- требования к производственным площадям и инженерным сетям

- инвестиционный уровень и структура капитальных затрат

Рентабельность производства дорожных бетонных ограждений и разделителей

Экономика производства дорожных бетонных ограждений определяется соотношением затрат на сырьё, формовочную оснастку и организацию сбыта в условиях проектного характера спроса. Основу себестоимости составляют цемент, инертные заполнители, арматурная сталь и добавки к бетону. Доля материальных затрат в структуре себестоимости значительна, при этом доступность и стоимость компонентов варьируется в зависимости от региона размещения производства. Энергоёмкость процесса связана с приготовлением бетонной смеси, вибрационным уплотнением и при необходимости — с тепловлажностной обработкой изделий.

Капитальные затраты включают формовочное оборудование, парк форм под требуемую номенклатуру изделий, бетоносмесительный узел и площадки для твердения и хранения готовой продукции. Инвестиционный уровень зависит от выбранной степени автоматизации и ширины ассортимента. Полуавтоматические решения требуют меньших начальных вложений при более высокой доле ручного труда на операциях армирования, распалубки и перемещения изделий. Автоматизированные линии снижают удельные трудозатраты, но предполагают больший объём капитальных вложений и стабильную загрузку для достижения эффективности.

Доходная часть формируется через реализацию продукции по государственным и коммерческим контрактам. Специфика рынка — проектный характер закупок, сезонность дорожно-строительных работ и привязка к тендерным процедурам — определяет неравномерность денежного потока и необходимость управления оборотным капиталом. Маржинальность зависит от условий конкретного контракта, логистического плеча до объекта, масштаба заказа и конкурентной ситуации на торгах. Диверсификация номенклатуры за счёт смежных железобетонных изделий позволяет сглаживать колебания загрузки между крупными дорожными проектами.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Структура себестоимости | Цемент, инертные, арматура, энергоносители, труд |

| Основные статьи затрат | Материалы и формовочная оснастка |

| Влияние автоматизации | Перераспределение между CAPEX и трудозатратами |

| Факторы маржинальности | Условия контракта, логистика, масштаб заказа |

| Зависимость от загрузки | Высокая — проектный характер спроса |

| Сезонность | Выраженная, связана с дорожно-строительным сезоном |

Что уточняется при детальной проработке:

- производственная себестоимость по типам и классам изделий

- точка безубыточности при различных сценариях загрузки

- структура капитальных затрат и стоимость формовочной оснастки

- ценовое позиционирование в условиях тендерных закупок

- прогнозная выручка с учётом проектного характера спроса

- требования к оборотному капиталу и условия финансирования

- срок окупаемости и показатели инвестиционной модели

Анализ рынка дорожных бетонных ограждений и разделителей в странах СНГ

Рынок дорожных бетонных ограждений в странах СНГ относится к инфраструктурному сегменту строительной отрасли с выраженной зависимостью от государственных программ дорожного строительства и модернизации транспортной сети. Спрос формируется преимущественно через механизмы государственного заказа и концессионных проектов, что определяет цикличность закупок и их привязку к бюджетным периодам. Основными драйверами являются программы развития автодорожной инфраструктуры, повышение требований к безопасности дорожного движения и приведение существующих дорог в соответствие с актуальными нормативами.

Структура рынка характеризуется присутствием локальных производителей железобетонных изделий, для которых дорожные ограждения являются частью более широкой номенклатуры. Специализированные производства, ориентированные исключительно на барьерные ограждения, встречаются реже и, как правило, привязаны к крупным инфраструктурным проектам или региональным программам. Конкуренция ведётся между бетонными ограждениями и альтернативными решениями — металлическими барьерными конструкциями, тросовыми системами и комбинированными ограждениями.

Нормативное регулирование определяет технические требования к удерживающей способности, габаритам и условиям применения ограждений различных классов. Гармонизация стандартов в рамках региона происходит неравномерно, что влияет на возможности межстрановых поставок. Логистический фактор значим ввиду большой массы изделий — радиус экономически целесообразной доставки ограничен, что формирует предпосылки для размещения производств вблизи крупных дорожных проектов или в регионах с высокой концентрацией строительства.

Ассортиментная структура спроса включает стационарные ограждения для постоянной установки на магистралях и мостах, а также временные разделители для организации движения в зонах ремонтных работ. Соотношение сегментов определяется стадией развития дорожной сети в конкретной стране и интенсивностью работ по реконструкции существующих дорог.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Стадия рынка | Развивающийся, привязан к инфраструктурным программам |

| Основные потребители | Дорожно-строительные организации, госзаказчики, концессионеры |

| Структура предложения | Локальные производители ЖБИ, ограниченная специализация |

| Конкурентная среда | Конкуренция с металлическими и комбинированными системами |

| Факторы спроса | Госпрограммы, нормативные требования, реконструкция дорог |

| Логистический фактор | Высокий — большая масса ограничивает радиус поставок |

Что уточняется при детальном анализе рынка:

- ёмкость рынка в целевой стране по типам и классам ограждений

- действующие и планируемые программы дорожного строительства

- перечень производителей и их загрузка

- нормативные требования и процедуры сертификации

- соотношение бетонных и альтернативных систем ограждений

- механизмы закупок и условия участия в тендерах