Линия по производству ПВХ-панелей

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству ПВХ-панелей

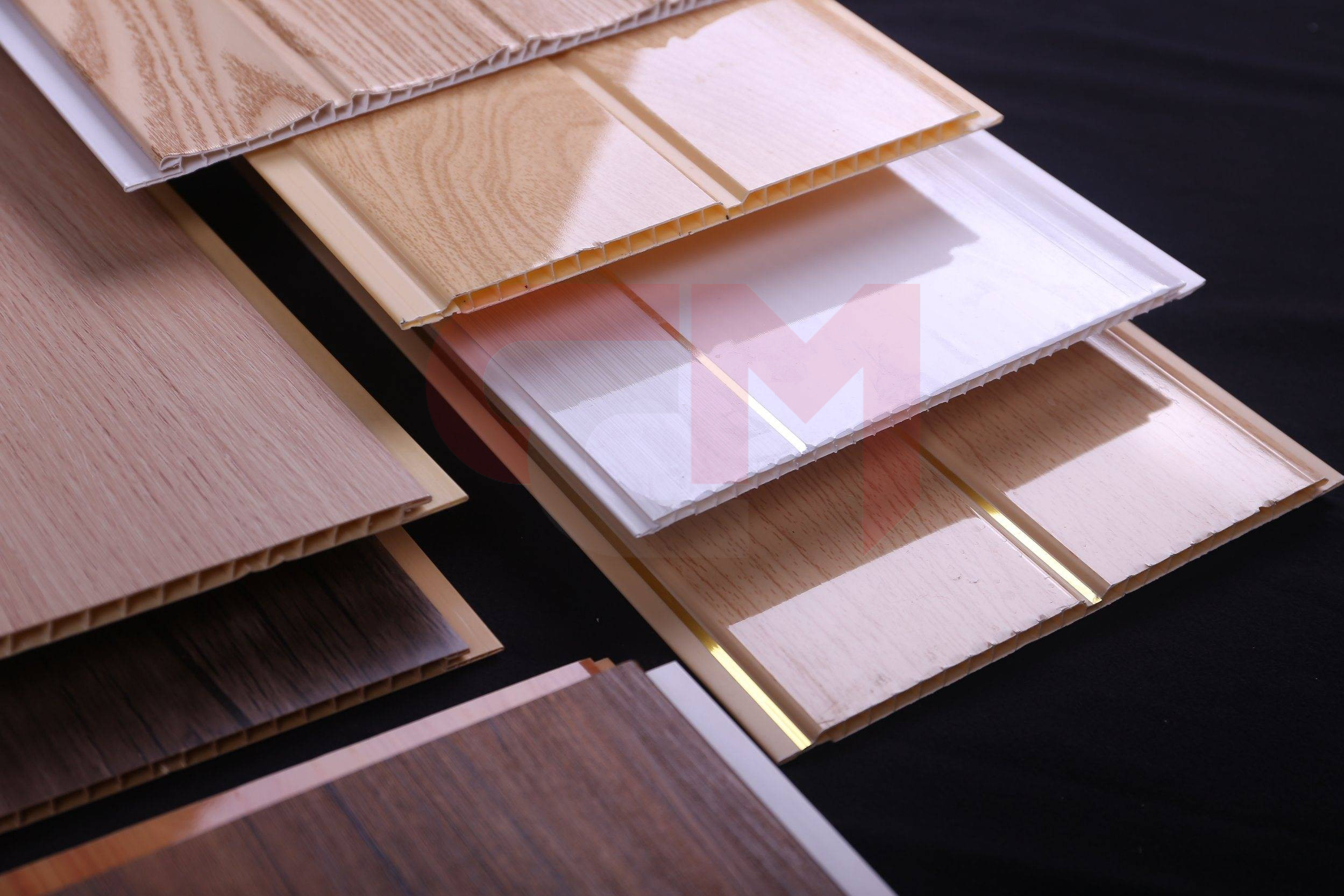

Линия предназначена для выпуска профильных отделочных панелей из поливинилхлорида методом экструзии. Продукция применяется для внутренней отделки стен и потолков в жилых, коммерческих и общественных помещениях, а также в зонах с повышенной влажностью — санузлах, кухнях, балконах, технических и подсобных помещениях. Основными потребителями являются дистрибьюторы отделочных материалов, строительные компании, розничные сети и объекты социальной инфраструктуры.

Технологический процесс основан на непрерывной экструзии ПВХ-компаунда через профилирующую фильеру с последующим калиброванием, охлаждением, нанесением декоративного покрытия и порезкой на заданную длину. Линия проектируется в одно- или многоручьевом исполнении в зависимости от целевой производительности. Декорирование панелей осуществляется методом термотрансферной печати, ламинирования или офсетной печати в зависимости от требований к ассортименту и ценовому позиционированию.

Модульная компоновка позволяет адаптировать конфигурацию под выпуск панелей различной ширины, толщины и профиля — от стандартных бесшовных до панелей с выраженным рельефом или имитацией швов. Выбор рецептуры компаунда, типа декоративного покрытия и комплектации линии определяется ассортиментной стратегией и целевыми рынками сбыта.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Тип продукции | Экструзионные отделочные панели из ПВХ |

| Назначение | Внутренняя отделка стен и потолков |

| Уровень автоматизации | Полуавтоматический или автоматический |

| Компоновка | Модульная, адаптируемая под проект |

| Сырьевая база | ПВХ-компаунд, стабилизаторы, декоративные плёнки |

| Целевые рынки сбыта | Строительство, ремонт, B2B- и B2C-дистрибуция |

Что уточняется при детальной проработке:

- производительность и количество экструзионных ручьёв

- диапазон выпускаемых профилей и типоразмеров

- способ декорирования и тип декоративных покрытий

- состав и спецификация оборудования

- требования к производственным площадям и инженерным сетям

- инвестиционный уровень и структура капитальных затрат

Рентабельность производства ПВХ-панелей

Экономика производства ПВХ-панелей определяется стоимостью сырьевых компонентов, масштабом производства и позиционированием в ценовых сегментах рынка. Основу себестоимости составляют ПВХ-смола, стабилизаторы, модификаторы и наполнители, формирующие компаунд, а также декоративные плёнки или краски для финишной отделки. Колебания цен на нефтехимическое сырьё напрямую влияют на переменные издержки, что делает производство чувствительным к конъюнктуре сырьевых рынков.

Уровень автоматизации и конфигурация линии влияют на соотношение капитальных и операционных затрат. Многоручьевые линии с высокой производительностью требуют значительных начальных инвестиций, но обеспечивают низкие удельные затраты при стабильной загрузке. Однолинейные решения меньшего масштаба позволяют войти в рынок с ограниченным капиталом, однако формируют более высокую себестоимость единицы продукции. Энергоёмкость процесса связана с экструзией и охлаждением, доля энергозатрат в структуре себестоимости умеренная.

Маржинальность существенно варьируется в зависимости от типа продукции и канала сбыта. Стандартные белые панели находятся в зоне высокой ценовой конкуренции с минимальной наценкой. Панели с декоративным покрытием, ламинированные изделия и продукция с расширенными эксплуатационными характеристиками позиционируются в сегментах с более высокой добавленной стоимостью. Устойчивость финансового результата зависит от ассортиментной структуры, ритмичности сбыта и способности удерживать позиции в каналах дистрибуции в условиях выраженной конкуренции.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Структура себестоимости | ПВХ-компаунд, декор, энергоносители, труд |

| Основные статьи затрат | Сырьё и декоративные материалы |

| Влияние автоматизации | Перераспределение между CAPEX и OPEX |

| Факторы маржинальности | Тип декора, ценовой сегмент, канал сбыта |

| Зависимость от загрузки | Умеренная до высокой |

| Сезонность | Присутствует, связана с ремонтным сезоном |

Что уточняется при детальной проработке:

- производственная себестоимость по типам продукции и декора

- точка безубыточности при различных сценариях загрузки

- структура капитальных затрат в зависимости от конфигурации линии

- ценовое позиционирование по ассортиментным группам

- прогнозная выручка и валовая маржа по каналам сбыта

- срок окупаемости и показатели инвестиционной модели

Анализ рынка ПВХ-панелей в странах СНГ

Рынок ПВХ-панелей в странах СНГ относится к зрелым сегментам отделочных материалов с широкой производственной базой и высоким уровнем конкуренции. Спрос формируется преимущественно со стороны сегмента экономичного ремонта жилых помещений, отделки объектов социальной инфраструктуры, коммерческой и арендной недвижимости. Функциональные свойства материала — влагостойкость, простота монтажа и обслуживания — определяют его устойчивое присутствие в нише бюджетной внутренней отделки.

Структура рынка характеризуется наличием значительного числа локальных производителей различного масштаба, а также присутствием импортной продукции преимущественно из стран Юго-Восточной Азии. Барьеры входа в производство относительно невысоки, что обуславливает насыщенность предложения и выраженную ценовую конкуренцию. Дифференциация между производителями происходит по параметрам качества декоративного покрытия, стабильности геометрии и ассортиментной ширины.

Ассортиментная структура спроса включает стандартные белые и цветные панели, изделия с печатным декором, а также панели с ламинированным покрытием, имитирующим текстуры дерева, камня или плитки. Соотношение сегментов определяется платёжеспособностью конечного потребителя и спецификой канала сбыта — розничные сети, строительные рынки, оптовая дистрибуция, прямые поставки на объекты.

Географическая структура рынка неоднородна: в странах с развитым производством пластиковых изделий предложение преимущественно локальное, в других — значительную долю занимает импорт. Логистический фактор менее выражен по сравнению с тяжёлыми плитными материалами, однако транспортные издержки влияют на конкурентоспособность при межрегиональных поставках.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Стадия рынка | Зрелый, с высокой насыщенностью |

| Основные потребители | Розничные покупатели, подрядчики, объекты соцсферы |

| Структура предложения | Локальные производители, импорт из Азии |

| Конкурентная среда | Высокая, выраженная ценовая конкуренция |

| Факторы спроса | Бюджетный ремонт, жилищное строительство, соцобъекты |

| Логистический фактор | Умеренный — лёгкий материал, но объёмный |

Что уточняется при детальном анализе рынка:

- ёмкость рынка в целевой стране по типам и ценовым сегментам

- действующие производители, их мощности и рыночные позиции

- структура импорта, основные поставщики и ценовые уровни

- каналы сбыта и их соотношение

- требования розничных сетей и дистрибьюторов к ассортименту

- сезонность спроса и её влияние на загрузку производств