Линия по производству арболитовых блоков (древобетона)

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству арболитовых блоков (древобетона)

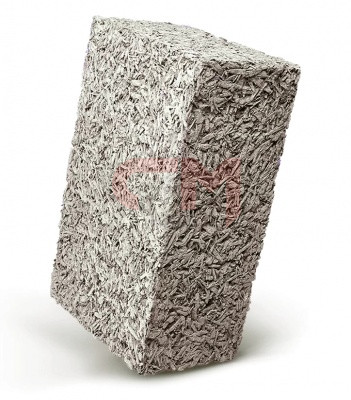

Линия предназначена для выпуска стеновых блоков на основе арболита — композитного материала, состоящего из органического заполнителя (древесной щепы) и минерального вяжущего (цемента) с добавлением минерализаторов. Продукция применяется в малоэтажном жилищном строительстве, возведении хозяйственных построек, утеплении и заполнении каркасных конструкций. Материал сочетает несущую способность с теплоизоляционными свойствами, что определяет его позиционирование как конструкционно-теплоизоляционного.

Технологический процесс включает подготовку древесного заполнителя, его минерализацию для нейтрализации сахаров, дозирование и смешение компонентов, формование блоков в разъёмной или неразъёмной оснастке, виброуплотнение и выдержку до набора распалубочной прочности. Дальнейшее твердение происходит в условиях естественной или принудительной сушки. Качество готовой продукции определяется фракционным составом щепы, соотношением компонентов, режимом уплотнения и условиями твердения.

Линия проектируется модульно: участки подготовки щепы, смешения, формования и выдержки компонуются в зависимости от планируемой производительности и номенклатуры изделий. Уровень автоматизации варьируется от установок с ручным управлением дозированием и формовкой до механизированных комплексов с конвейерной организацией процесса. Сырьевой базой служат отходы деревообработки, некондиционная древесина, а также специально заготовленная щепа — доступность сырья определяется близостью к лесоперерабатывающим предприятиям.

Целевые рынки включают застройщиков малоэтажного жилья, производителей домокомплектов, строительные организации, работающие в сегменте загородного и сельского строительства, а также частных заказчиков, ориентированных на энергоэффективные решения.

Ключевые параметры линии (обобщённо)

| Параметр | Характеристика |

|---|---|

| Тип продукции | Стеновые блоки, перегородочные блоки |

| Сырьё | Древесная щепа, цемент, минерализатор, вода |

| Принцип формования | Виброуплотнение в формах |

| Формат выпуска | Блоки стандартных и нестандартных типоразмеров |

| Уровень автоматизации | От ручного до конвейерного производства |

| Принцип компоновки | Модульный, адаптируемый под объём выпуска |

| Условия твердения | Естественная или принудительная сушка |

Что уточняется при детальной проработке

- Производительность линии по типоразмерам блоков

- Требования к фракции и породному составу щепы

- Тип и параметры смесительного оборудования

- Конструкция и оборачиваемость формовочной оснастки

- Метод и режим виброуплотнения

- Организация участка выдержки и сушки

- Состав вспомогательных систем (дробление, минерализация, дозирование)

- Компоновка и площадь производственного участка

- Инвестиционный уровень проекта

Производство арболитовых блоков. Рентабельность

Экономика производства арболитовых блоков определяется стоимостью двух основных компонентов — древесной щепы и цемента — в сочетании с затратами на минерализацию, энергоносители и труд. В лесообеспеченных регионах щепа доступна как отход деревообработки по минимальной цене, что существенно снижает сырьевую составляющую себестоимости. В регионах с дефицитом древесного сырья стоимость заготовки и доставки щепы возрастает и может становиться определяющим фактором конкурентоспособности. Цемент как второй ключевой компонент формирует стабильную, но значимую долю затрат, зависящую от логистики и объёмов закупки.

Формат производства влияет на структуру капитальных и операционных расходов. Установки малой мощности с ручным управлением требуют минимальных начальных инвестиций, однако характеризуются высокой трудоёмкостью и ограниченной производительностью. Механизированные линии с конвейерной организацией процесса снижают удельные трудозатраты и обеспечивают стабильность качества, но предполагают более высокий входной порог и необходимость ритмичного сбыта. Оборачиваемость формовочной оснастки и организация участка выдержки блоков влияют на производительность и потребность в производственных площадях.

Финансовый результат зависит от загрузки мощностей, географии сбыта и конкурентной среды. Арболит позиционируется в ценовом диапазоне стеновых материалов, где присутствуют газобетон, керамзитобетон и другие альтернативы, что ограничивает возможности ценообразования. Прямые продажи застройщикам и работа с объектами формируют одну структуру маржинальности, реализация через строительные базы и посредников — другую. Сезонность строительного рынка влияет на равномерность загрузки и требует управления складскими запасами в межсезонье.

Ключевые параметры экономики проекта (обобщённо)

| Параметр | Характеристика |

|---|---|

| Структура себестоимости | Щепа, цемент, минерализатор, энергия, труд |

| Сырьевая составляющая | Значительная, зависит от доступности щепы |

| Влияние масштаба | Выраженное — снижение удельных затрат при росте объёмов |

| Зависимость от загрузки | Высокая — фиксированные затраты и оснастка требуют ритмичной работы |

| Оборачиваемость форм | Критична для производительности и потребности в оснастке |

| Сезонный фактор | Выраженный — связан с сезонностью строительства |

| Конкурентное давление | Среднее — сравнение с альтернативными стеновыми материалами |

| Маржинальность по каналам | Различается: прямые продажи выше, опт и базы ниже |

Что уточняется при детальной проработке

- Калькуляция себестоимости по типоразмерам и классам плотности

- Структура капитальных затрат и источники финансирования

- Стоимость заготовки, доставки и подготовки щепы

- Расход цемента и минерализатора на единицу продукции

- Операционные расходы при различных уровнях загрузки

- Ценообразование по каналам сбыта и географии поставок

- Точка безубыточности в натуральном и стоимостном выражении

- Сравнительная экономика с альтернативными стеновыми материалами

- Чувствительность модели к изменению стоимости сырья и цен реализации

Анализ рынка арболитовых блоков в странах СНГ

Рынок арболитовых блоков в странах СНГ находится в стадии активного формирования с выраженной региональной неоднородностью. Наибольшее развитие сегмент получил в России, где присутствует значительное число производителей различного масштаба — от малых цехов до механизированных предприятий. В Казахстане, Беларуси и других странах региона производство представлено ограниченно, спрос частично покрывается межрегиональными поставками. Потребление сосредоточено в секторе индивидуального жилищного строительства и загородной недвижимости.

Спрос на арболит формируется в контексте интереса к энергоэффективным и экологичным строительным материалам. Сочетание несущих и теплоизоляционных свойств в одном материале воспринимается как альтернатива традиционным решениям, требующим дополнительного утепления. При этом рынок остаётся чувствительным к ценовому сравнению с газобетоном, керамзитобетоном и другими стеновыми материалами. Осведомлённость потребителей и проектировщиков о характеристиках арболита неоднородна — в отдельных регионах материал воспринимается как традиционный, в других требует разъяснительной работы.

Структура предложения фрагментирована. Присутствуют как производители полного цикла с собственной подготовкой щепы, так и предприятия, работающие на привозном сырье. Качество продукции варьируется в зависимости от соблюдения технологии, что формирует репутационные риски для сегмента в целом. Регуляторная среда опирается на действующие стандарты, однако контроль качества на уровне отдельных производителей остаётся неравномерным. Каналы сбыта включают прямые продажи застройщикам, строительные базы и работу с частными заказчиками.

Условия для развития производства определяются доступностью древесного сырья, стоимостью цемента и логистическим плечом до целевых рынков. В лесообеспеченных регионах России и Беларуси сырьевая база доступна, в Казахстане и Центральной Азии производство ограничено необходимостью завоза щепы, что влияет на себестоимость и конкурентоспособность продукции.

Ключевые характеристики рынка (обобщённо)

| Параметр | Характеристика |

|---|---|

| Стадия развития | Формирование, рост в отдельных регионах |

| Структура предложения | Фрагментированная, преобладание малых и средних производств |

| Сырьевая доступность | Высокая в лесообеспеченных регионах, ограниченная в Центральной Азии |

| Основные области применения | Малоэтажное жильё, загородное строительство |

| Ценовой сегмент | Средний, конкуренция с газобетоном и керамзитобетоном |

| Каналы сбыта | Прямые продажи, строительные базы, частные заказчики |

| Осведомлённость рынка | Неоднородная по регионам |

| Качество продукции | Варьируется, зависит от производителя |

Что уточняется при детальной проработке

- Ёмкость рынка по целевым регионам в натуральном выражении

- Перечень и мощности действующих производителей

- Ценовые диапазоны по типоразмерам и классам плотности

- Структура сбыта и доля каналов реализации

- Сравнительное позиционирование относительно альтернативных материалов

- Требования застройщиков к характеристикам и сертификации

- Логистические условия поставки сырья и готовой продукции

- Нормативная база и практика применения в проектной документации

- Барьеры входа и факторы конкурентоспособности