Линия по производству соломенных строительных панелей и блоков

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству соломенных строительных панелей и блоков

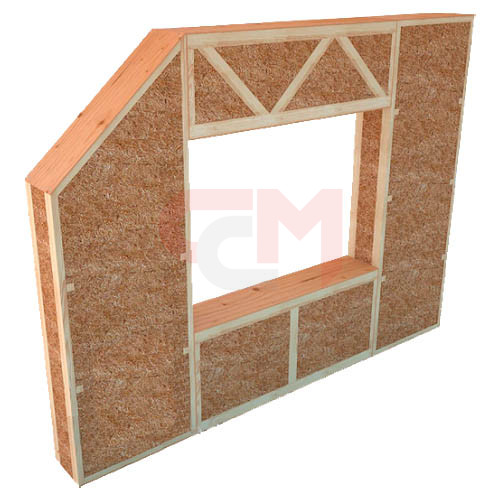

Линия предназначена для выпуска конструкционных и теплоизоляционных строительных элементов на основе прессованной соломы злаковых культур. Продукция включает панели каркасного типа с обшивкой, самонесущие блоки и плиты для заполнения стеновых конструкций. Материал применяется в малоэтажном жилищном строительстве, возведении сельскохозяйственных и хозяйственных построек, а также в сегменте экологичного и энергоэффективного домостроения.

Технологический процесс строится на последовательности операций: приём и подготовка соломы, формирование тюков или матов заданной плотности, прессование в формообразующей оснастке, при необходимости — обшивка листовыми материалами или нанесение защитных покрытий. Связующее может отсутствовать либо применяться в минимальных объёмах в зависимости от конструкции изделия и требований к прочности. Отдельные технологии предусматривают термическую обработку или обработку антипиренами и антисептиками для повышения эксплуатационных характеристик.

Линия проектируется модульно: участки подготовки сырья, прессования, обшивки и финишной обработки компонуются в зависимости от типа выпускаемой продукции и планируемых объёмов. Уровень автоматизации варьируется от полуавтоматических установок с ручной загрузкой до механизированных комплексов с конвейерной подачей. Сырьевой базой служит солома пшеницы, ржи, риса и других злаковых — как правило, сельскохозяйственный отход, доступный в зернопроизводящих регионах.

Целевые рынки включают застройщиков малоэтажного жилья, производителей модульных и каркасных домов, сельхозпредприятия, а также проекты в сегменте устойчивого строительства с требованиями к экологичности и углеродному следу материалов.

Ключевые параметры линии (обобщённо)

| Параметр | Характеристика |

|---|---|

| Тип продукции | Панели, блоки, плиты на основе прессованной соломы |

| Сырьё | Солома злаковых культур |

| Принцип формования | Прессование с обшивкой или без |

| Формат выпуска | Стеновые панели, заполняющие блоки, теплоизоляционные плиты |

| Уровень автоматизации | От полуавтомата до механизированной линии |

| Принцип компоновки | Модульный, адаптируемый под тип изделия |

| Дополнительная обработка | Антипирены, антисептики, обшивка — опционально |

Что уточняется при детальной проработке

- Производительность линии по типоразмерам изделий

- Типы и размеры выпускаемых панелей и блоков

- Требования к входному сырью по влажности и фракции

- Наличие и тип связующего, метод фиксации соломы

- Состав и характеристики обшивочных материалов

- Требования по огнестойкости и биозащите

- Параметры прессового оборудования и формообразующей оснастки

- Компоновка и площадь производственного участка

- Инвестиционный уровень проекта

Производство соломенных строительных панелей и блоков. Рентабельность

Экономика производства строительных панелей и блоков на основе прессованной соломы формируется в условиях низкой стоимости основного сырья и относительно невысоких требований к технологическому оборудованию. Солома злаковых культур в зернопроизводящих регионах доступна по минимальной цене либо как отход сельскохозяйственного производства. Основные статьи себестоимости смещаются в сторону логистики сырья, обшивочных материалов, энергозатрат на прессование и труда. При использовании дополнительных компонентов — связующих, антипиренов, листовой обшивки — их доля в структуре затрат возрастает.

Формат производства определяет соотношение капитальных и операционных расходов. Малые установки с ручной загрузкой требуют минимальных инвестиций, но ограничены по производительности и зависимы от квалификации персонала. Механизированные линии обеспечивают стабильность качества и снижение удельных трудозатрат, однако предполагают более высокий входной порог. Сезонность заготовки соломы влияет на организацию складского хозяйства и оборотный капитал — необходимость формирования запасов на межсезонье увеличивает потребность в хранении и защите сырья от влаги.

Финансовый результат зависит от объёмов реализации, структуры сбыта и позиционирования продукции. Поставки застройщикам малоэтажного жилья, участие в проектах доступного жилья и работа с сегментом экологичного строительства формируют разные уровни маржинальности. Ограниченная осведомлённость рынка и отсутствие устоявшихся стандартов создают дополнительные затраты на продвижение и сертификацию. Экономика проекта чувствительна к логистическому плечу как на этапе сбора сырья, так и при доставке готовой продукции на объекты.

Ключевые параметры экономики проекта (обобщённо)

| Параметр | Характеристика |

|---|---|

| Структура себестоимости | Логистика сырья, обшивка, энергия, труд |

| Сырьевая составляющая | Низкая при доступности соломы в регионе |

| Влияние масштаба | Умеренное — снижение удельных затрат при росте объёмов |

| Зависимость от загрузки | Средняя — фиксированные затраты распределяются на объём |

| Сезонный фактор | Выраженный — сезонность заготовки сырья |

| Логистическая составляющая | Значительная — объёмный груз с низкой плотностью |

| Маржинальность по сегментам | Различается: экосегмент выше, массовый ниже |

| Влияние комплектации | Прямое — обшивка и обработка увеличивают цену и затраты |

Что уточняется при детальной проработке

- Калькуляция себестоимости по типам изделий и комплектации

- Структура капитальных затрат и варианты финансирования

- Стоимость заготовки, транспортировки и хранения соломы

- Операционные расходы при различных уровнях загрузки

- Ценообразование по каналам сбыта и типам заказчиков

- Точка безубыточности в натуральном и стоимостном выражении

- Затраты на сертификацию и продвижение продукции

- Чувствительность модели к изменению логистических затрат и стоимости комплектующих

Анализ рынка соломенных строительных панелей и блоков в странах СНГ

Рынок строительных материалов на основе прессованной соломы в странах СНГ находится на начальной стадии формирования и носит выраженно нишевый характер. Потребление сосредоточено в сегменте индивидуального жилищного строительства, экспериментальных проектах экологичного домостроения и отдельных сельскохозяйственных объектах. Промышленное производство панелей и блоков представлено единичными предприятиями, преимущественно малой мощности. Значительная часть проектов реализуется по технологии самостроя с использованием соломенных тюков без глубокой переработки.

Интерес к материалу формируется в контексте запроса на энергоэффективное строительство, снижение углеродного следа и использование возобновляемых ресурсов. Солома как сырьё доступна в зернопроизводящих регионах Казахстана, России, Украины и Узбекистана в значительных объёмах и зачастую рассматривается как сельскохозяйственный отход. При этом переход от доступности сырья к организованному производству строительных изделий сдерживается рядом факторов: отсутствием устоявшихся стандартов, ограниченной осведомлённостью проектировщиков и застройщиков, вопросами сертификации и восприятием материала как нетрадиционного.

Структура спроса неоднородна. В России присутствует ограниченное число производителей и проектных организаций, продвигающих технологию. В Казахстане и Центральной Азии интерес связан с программами доступного жилья и сельского строительства, где стоимость и теплоизоляционные свойства материала могут быть востребованы. Регуляторная среда не содержит прямых запретов, однако отсутствие профильных стандартов и типовых решений затрудняет применение в проектах с требованиями по сертификации и экспертизе.

Условия для развития производства определяются близостью к сырьевой базе, наличием спроса со стороны застройщиков малоэтажного жилья и готовностью рынка воспринимать нетрадиционные материалы. Перспективы сегмента связаны с развитием нормативной базы, появлением референтных объектов и формированием устойчивых каналов сбыта.

Ключевые характеристики рынка (обобщённо)

| Параметр | Характеристика |

|---|---|

| Стадия развития | Начальная, нишевый сегмент |

| Структура предложения | Единичные производители, преобладание самостроя |

| Сырьевая доступность | Высокая в зернопроизводящих регионах |

| Основные области применения | Малоэтажное жильё, сельхозпостройки, экодома |

| Ценовой сегмент | Ниже среднего, ориентация на доступность |

| Регуляторная среда | Отсутствие профильных стандартов, общие требования к стройматериалам |

| Осведомлённость рынка | Низкая, требуется просветительская работа |

| Конкурентная среда | Минимальная, рынок не сформирован |

Что уточняется при детальной проработке

- Ёмкость рынка по целевым регионам и сегментам применения

- Перечень действующих производителей и их мощности

- Ценовые диапазоны на готовую продукцию и сырьё

- Требования застройщиков к характеристикам панелей и блоков

- Нормативная база и порядок сертификации продукции

- Логистические условия сбора и поставки соломы

- Сравнительная экономика с альтернативными материалами

- Наличие и характеристики референтных объектов

- Барьеры входа и факторы принятия технологии рынком