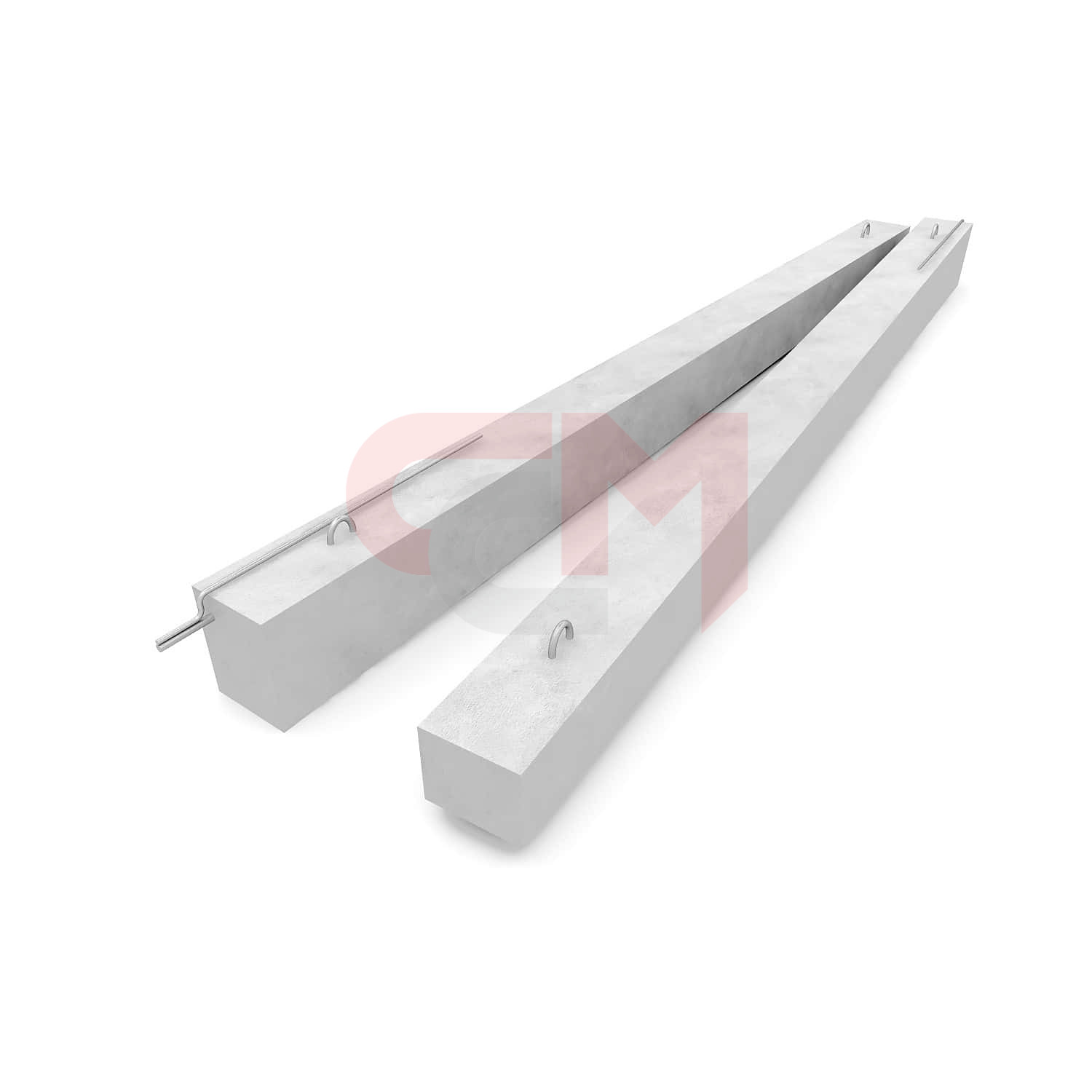

Линия по производству железобетонных опор для заборов и ЛЭП

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Описание линии для литья железобетонных опор для заборов и ЛЭП

Линия предназначена для производства железобетонных стоек и опор различного назначения — от столбов для ограждений до силовых опор линий электропередач и связи. Технологический процесс включает изготовление или подготовку арматурных каркасов, сборку и смазку форм, установку закладных деталей и арматуры, приготовление бетонной смеси, укладку и уплотнение бетона методом вибрации или центрифугирования, твердение в естественных условиях или с тепловой обработкой, распалубку, маркировку и перемещение готовых изделий на склад. Выбор технологии формования — вибрационное уплотнение в неподвижных формах, виброплощадки или центрифугирование — определяется типом продукции, требованиями к прочности и долговечности, а также экономикой производства.

Линия проектируется модульно с учётом целевого ассортимента продукции, производственной программы и уровня автоматизации. Производство опор для заборов и лёгких конструкций может быть организовано на базе относительно простого оборудования с вибрационным уплотнением и естественным твердением. Изготовление силовых опор ЛЭП требует более сложного технологического решения — центрифугирования для достижения высокой плотности и прочности бетона, пропаривания для ускоренного набора прочности, специализированного оборудования для работы с длинномерными изделиями и предварительно напряжённой арматурой. Полуавтоматический формат предполагает участие персонала на этапах армирования, сборки форм и контроля; автоматизированные решения применяются на участках бетоноприготовления, подачи смеси и перемещения изделий.

Целевые рынки сбыта: электросетевые компании и подрядчики строительства ЛЭП, операторы связи, строительные компании, производители ограждающих систем, сельскохозяйственные предприятия, частные застройщики, муниципальные и инфраструктурные заказчики. Продукция может позиционироваться как типовые изделия по стандартным сериям или как продукция, изготовленная по индивидуальным техническим условиям заказчика.

Ключевые параметры линии

Производительность — определяется проектом, от малых производств локального масштаба до специализированных заводов с крупносерийным выпуском, измеряется в штуках или погонных метрах изделий в смену. Тип продукции — столбы для заборов, виноградные и шпалерные стойки, опоры освещения, опоры ЛЭП различных классов напряжения, опоры линий связи, приставки к деревянным опорам. Сечение изделий — прямоугольное, трапециевидное, круглое или кольцевое в зависимости от назначения и технологии. Длина изделий — от коротких столбов для ограждений до длинномерных опор ЛЭП, определяет компоновку производства и грузоподъёмное оборудование. Технология формования — вибрационное уплотнение, виброплощадка или центрифугирование в зависимости от типа продукции. Тип армирования — обычное или предварительно напряжённое, определяется требованиями к несущей способности. Метод твердения — естественное, пропаривание или комбинированный режим. Формовочная оснастка — металлические формы, количество и оборачиваемость определяют производительность линии. Уровень автоматизации — от полуавтоматического до автоматизированного на ключевых переделах. Участок арматурных работ — от ручной вязки до механизированной сварки каркасов в зависимости от масштаба производства.

Что определяется в рамках технического расчёта проекта

Состав и спецификация оборудования по переделам (арматурный участок, бетоносмесительный узел, формовочная линия или центрифуги, участок твердения, склад форм и готовой продукции, грузоподъёмное оборудование), производительность линии и сменная мощность по типам изделий, количество и конфигурация форм под целевой ассортимент, параметры центрифуг или виброплощадок, конфигурация участка твердения (площади, пропарочные камеры, режимы), требования к инженерным сетям и энергоснабжению, площадь и планировка производственной площадки с учётом зон хранения арматуры, заполнителей, форм и готовой продукции, потребность в грузоподъёмном оборудовании для работы с длинномерными изделиями, структура персонала, инвестиционный уровень и сроки реализации. Эти параметры рассчитываются индивидуально на основании технического задания, номенклатуры изделий и бизнес-модели заказчика.

Рентабельность проекта по производству железобетонных опор для заборов и ЛЭП

Экономика производства железобетонных опор существенно различается в зависимости от целевого сегмента — массовое производство столбов для ограждений и специализированное изготовление силовых опор ЛЭП представляют собой принципиально разные бизнес-модели по структуре затрат, капиталоёмкости и источникам маржинальности. Производство столбов для заборов характеризуется умеренными инвестициями, относительно простой технологией и высокой долей сырьевых затрат в себестоимости — цемент, арматура и заполнители формируют основную часть стоимости изделия при ограниченной добавленной стоимости на этапе формования. Производство опор ЛЭП требует существенно больших инвестиций в оборудование (центрифуги, пропарочные камеры, оснастка для предварительно напряжённого армирования), однако обеспечивает более высокую удельную маржинальность за счёт технологической сложности, барьеров сертификации и ограниченного числа квалифицированных производителей.

Выбор конфигурации производства определяет инвестиционный порог и целевой рыночный сегмент. Компактное производство столбов для ограждений на базе вибрационного уплотнения и естественного твердения требует минимальных начальных вложений и позволяет работать на локальный строительный рынок, однако маржинальность ограничена высокой конкуренцией и ценовым давлением. Специализированное производство опор ЛЭП с центрифугированием и предварительным напряжением арматуры предполагает значительные капитальные затраты, длительный цикл сертификации и выстраивания отношений с сетевыми заказчиками, но обеспечивает доступ к стабильному инфраструктурному спросу и долгосрочным контрактам. Диверсифицированное производство, охватывающее оба сегмента, позволяет балансировать загрузку мощностей и снижать зависимость от цикличности отдельных рынков, но требует инвестиций в различное оборудование и компетенции.

Финансовый результат проекта формируется на пересечении нескольких переменных: стоимость ключевого сырья (арматура, цемент), уровень загрузки мощностей, оборачиваемость форм, структура портфеля заказов и условия работы с заказчиками. В сегменте ЛЭП критическое значение имеет включение в реестры поставщиков электросетевых компаний и способность участвовать в тендерных процедурах — длительный цикл согласования и отсрочки платежа компенсируются объёмом и предсказуемостью заказов. В сегменте ограждений ключевыми факторами становятся оперативность исполнения, наличие продукции на складе и радиус эффективной доставки. Высокая доля транспортных затрат в конечной цене тяжёлых изделий ограничивает географию сбыта и определяет важность размещения производства вблизи зон концентрации спроса. Сезонность строительного цикла формирует неравномерность загрузки и требует управления запасами готовой продукции и оборотным капиталом.

Ключевые параметры экономики проекта (обобщённо)

Структура себестоимости — арматура и цемент занимают основную долю, значительное влияние оказывают затраты на пропаривание и амортизация форм. Капиталоёмкость — умеренная для производства столбов ограждений, высокая для специализированного производства опор ЛЭП с центрифугированием. Эффект масштаба — выраженный, удельные затраты существенно снижаются при росте серийности и оборачиваемости форм. Маржинальность продукции — ограниченная в сегменте ограждений, выше в сегменте опор ЛЭП за счёт технологических барьеров. Чувствительность к стоимости сырья — высокая, колебания цен на арматуру и цемент напрямую влияют на экономику проекта. Чувствительность к загрузке — высокая, особенно для производств с дорогостоящим оборудованием и значительным парком форм. Оборачиваемость форм — критический параметр, определяющий производительность и потребность в оснастке. Оборотный капитал — значительная потребность, определяется запасами сырья, парком форм и условиями оплаты заказчиками. Цикл расчётов с заказчиками — длительный в сегменте ЛЭП (государственные и квазигосударственные заказчики), короткий в строительном сегменте. Сезонность денежного потока — выраженная, концентрация спроса в строительный сезон и периоды реализации инфраструктурных программ. Радиус эффективного сбыта — ограниченный, транспортная составляющая критична для тяжёлых длинномерных изделий. Барьеры входа в сегмент ЛЭП — высокие, сертификация и включение в реестры поставщиков требуют времени и инвестиций.

Что определяется в рамках технического расчёта проекта

Полная инвестиционная стоимость проекта в выбранной конфигурации и целевом сегменте, структура капитальных затрат по участкам (арматурное производство, бетоносмесительный узел, формовочная линия или центрифуги, участок твердения, парк форм, грузоподъёмное оборудование, склад готовой продукции), плановая себестоимость единицы продукции по номенклатуре изделий, оптимальный парк форм и его оборачиваемость, операционные затраты в разрезе статей (арматура, цемент, заполнители, энергия на пропаривание, труд, амортизация форм), прогнозная выручка по сценариям загрузки и структуре портфеля заказов, точка безубыточности в натуральном и денежном выражении, срок окупаемости инвестиций, показатели NPV и IRR при заданных условиях финансирования, потребность в оборотном капитале с учётом цикла расчётов с сетевыми заказчиками и сезонности спроса, затраты и сроки сертификации продукции для сегмента ЛЭП, анализ чувствительности к ценам на арматуру и цемент, загрузке мощностей и структуре заказов. Эти параметры рассчитываются индивидуально на основании технического задания, целевого сегмента, номенклатуры изделий и бизнес-модели заказчика.

Анализ рынка железобетонных опор для заборов и линий электропередач в странах СНГ

Рынок железобетонных опор в пространстве СНГ представляет собой зрелый инфраструктурный сегмент с устойчивым базовым спросом, формируемым двумя принципиально различными категориями потребителей — электросетевым комплексом и строительным сектором. Эти сегменты различаются по характеру спроса, требованиям к продукции, модели закупок и конкурентной среде, что определяет возможность как специализации производства, так и диверсифицированного присутствия в обоих направлениях. Опоры ЛЭП относятся к критической инфраструктуре с регламентированными техническими требованиями и централизованными закупками; столбы для ограждений — массовый строительный продукт с фрагментированным спросом и ценовой конкуренцией.

Структура рынка опор ЛЭП определяется географией электросетевой инфраструктуры и программами её развития и модернизации. Спрос формируется преимущественно государственными и квазигосударственными заказчиками — национальными электросетевыми компаниями, региональными распределительными организациями, а также подрядчиками крупных инфраструктурных проектов. Россия располагает развитой производственной базой с присутствием специализированных заводов ЖБИ в регионах концентрации сетевого строительства. Казахстан характеризуется масштабными программами модернизации электросетевой инфраструктуры при ограниченном числе локальных производителей, что создаёт зависимость от импорта и дальней доставки. Узбекистан, Кыргызстан и другие страны региона реализуют собственные программы электрификации и обновления сетей с различной степенью локализации производства.

Сегмент опор для ограждений характеризуется иной рыночной структурой — высокой фрагментацией производства, локальным характером конкуренции и преобладанием ценового фактора. Производственные мощности рассредоточены по регионам и представлены преимущественно малыми и средними предприятиями, работающими на локальные рынки. Спрос формируется строительными компаниями, сельскохозяйственными предприятиями, промышленными объектами и частными застройщиками. Продукция конкурирует с альтернативными решениями — металлическими, деревянными и композитными столбами — что ограничивает ценовое позиционирование и требует акцента на долговечности и отсутствии эксплуатационных затрат.

Инвестиционная привлекательность сегмента определяется стабильностью инфраструктурного спроса, длительным жизненным циклом продукции в эксплуатации и возможностью работы с государственными и квазигосударственными заказчиками на долгосрочной основе. Вместе с тем высокие требования к сертификации продукции для ЛЭП, капиталоёмкость производства силовых опор, зависимость от программ сетевого строительства и ограниченный радиус экономически эффективной доставки тяжёлых длинномерных изделий требуют тщательного анализа целевого сегмента и экономики проекта под конкретный региональный контекст.

Ключевые характеристики рынка (обобщённо)

Стадия развития — зрелый рынок с устойчивым инфраструктурным спросом и цикличностью, привязанной к инвестиционным программам. Структура спроса — двухсегментная: регламентированный сегмент ЛЭП и фрагментированный сегмент ограждений. Уровень конкуренции — умеренный в сегменте ЛЭП (барьеры сертификации), высокий в сегменте ограждений (ценовая конкуренция). Барьеры входа — высокие для опор ЛЭП (сертификация, оборудование, квалификация), умеренные для столбов ограждений. Локализация производства — высокая в России, ограниченная в Казахстане и малых странах региона. Радиус эффективного сбыта — ограниченный, высокая доля транспортных затрат для тяжёлых длинномерных изделий. Зависимость от государственных программ — высокая в сегменте ЛЭП, умеренная в сегменте ограждений. Сезонность — выраженная, привязка к строительному сезону и графикам реализации инфраструктурных проектов. Регуляторная сложность — высокая для опор ЛЭП (типовые серии, сертификация, приёмка), низкая для столбов ограждений. Цикл закупок — длительный и формализованный для сетевых заказчиков, короткий для строительного сегмента. Конкуренция субститутов — умеренная со стороны металлических опор в сегменте ЛЭП, значительная со стороны альтернативных материалов в сегменте ограждений.

Что определяется в рамках детального анализа рынка

Объём и структура потребления в целевом регионе с разбивкой по сегментам (ЛЭП различных классов напряжения, освещение, связь, ограждения), перспективные программы строительства и модернизации электросетевой инфраструктуры, профиль ключевых заказчиков и их закупочные процедуры, требования к сертификации и соответствию типовым сериям, ценовое позиционирование по типам продукции и условиям поставки, профиль действующих производителей и их загрузка, радиус эффективной доставки и логистические условия, доступность и стоимость ключевых компонентов (арматура, цемент, заполнители), наличие квалифицированных кадров для работы с предварительно напряжённым железобетоном, динамика строительства в регионе и прогноз инфраструктурных инвестиций, процедуры включения в реестры поставщиков сетевых компаний. Эти параметры не могут быть универсальными и рассчитываются под конкретный проект, локацию и бизнес-модель заказчика.