Линия по производству металлочерепицы

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Описание линии для прокатки металлочерепицы из рулонной стали

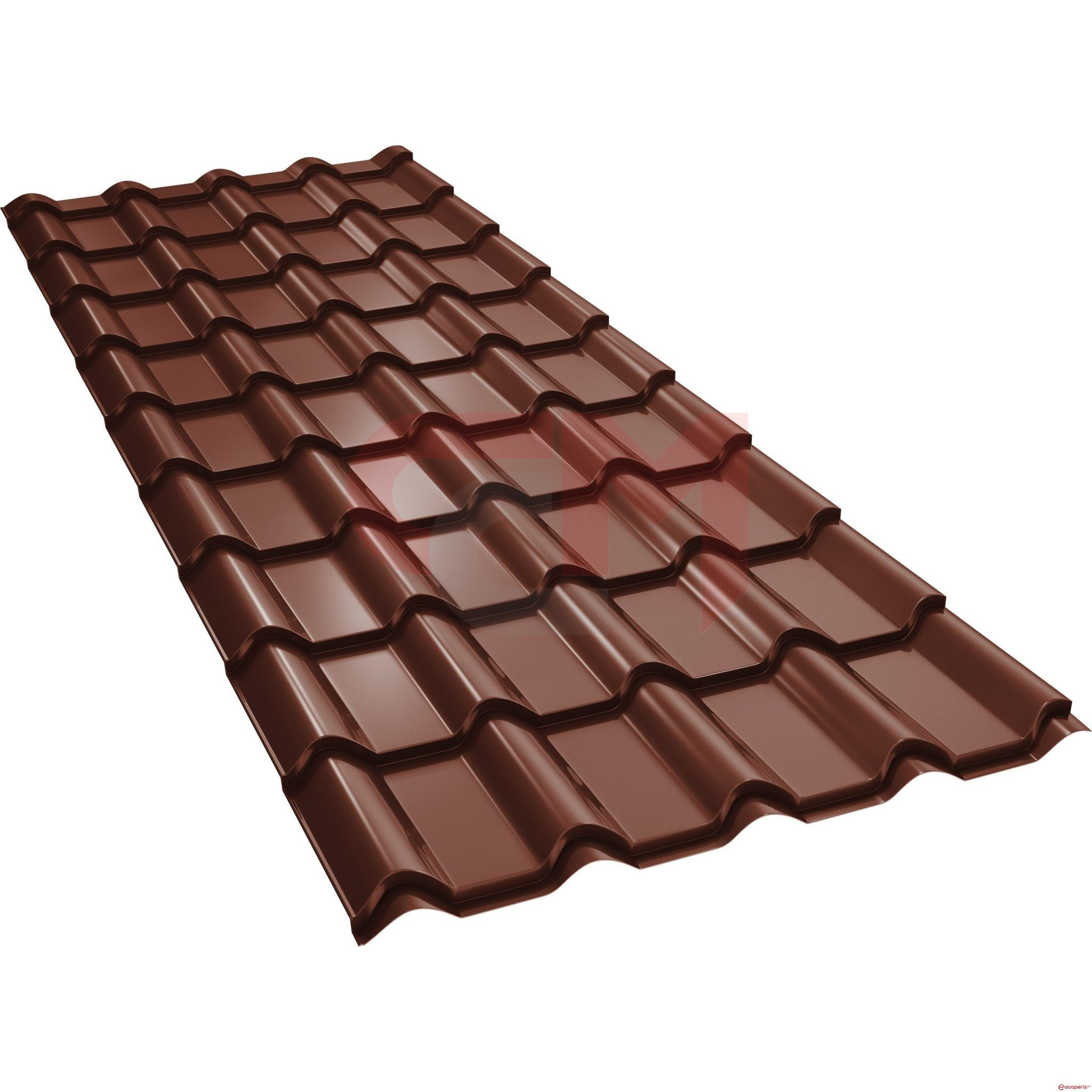

Линия предназначена для производства профилированного кровельного материала, имитирующего геометрию классической керамической черепицы. Технологический процесс включает установку и размотку рулонной стали с полимерным покрытием, правку ленты, продольную и поперечную профилировку с формированием волны и ступени, резку листа в заданный размер и штабелирование готовой продукции. Профиль металлочерепицы формируется последовательным прохождением ленты через систему профилирующих валков и штампующий узел, обеспечивающий характерный ступенчатый рельеф, имитирующий ряды черепичной кладки. Геометрия профиля — высота волны, шаг ступени, рабочая ширина листа — определяется оснасткой и может варьироваться в зависимости от выбранного типа продукции.

Линия проектируется модульно с учётом целевой производительности, ассортимента профилей, толщины перерабатываемой стали и уровня автоматизации. Полуавтоматический формат предполагает участие оператора на этапах загрузки рулона, настройки параметров резки и контроля качества, что обеспечивает гибкость при работе с переменными заказами и различными длинами листа. Автоматизированные решения с ЧПУ-управлением и автоматическим штабелёром применяются при ориентации на серийное производство с высокой скоростью прокатки и минимальным участием персонала. Быстросменная оснастка позволяет переходить между типами профилей без длительной переналадки, что критично при работе с широким ассортиментом.

Целевые рынки сбыта: строительные компании и подрядчики кровельных работ, розничные сети строительных материалов, специализированные кровельные центры, дилерские сети, объекты индивидуального жилищного строительства, экспортные поставки. Продукция может позиционироваться в экономичном, среднем или премиальном сегменте в зависимости от толщины металла, типа полимерного покрытия, геометрии профиля и гарантийных условий.

Ключевые параметры линии

Производительность — определяется проектом, от малых производств до крупных промышленных объёмов, измеряется в погонных или квадратных метрах в смену. Тип профиля — различные геометрии волны и ступени, возможность работы с несколькими типами профилей при наличии сменной оснастки. Толщина перерабатываемой стали — диапазон определяется конфигурацией профилегибочного стана и мощностью привода. Рабочая ширина — определяется шириной исходного рулона и конструкцией оснастки. Тип исходного материала — оцинкованная сталь с полимерным покрытием различных типов, определяется требованиями рынка. Система резки — гильотинная или летучая, в зависимости от скорости линии и требований к качеству кромки. Система управления — от релейной автоматики до ЧПУ с программируемыми картами раскроя. Уровень автоматизации — от полуавтоматического до полностью автоматизированного с интегрированным штабелёром. Система размотки — консольный или двухопорный разматыватель, с гидравлическим или механическим приводом. Скорость прокатки — определяется конфигурацией линии и типом профиля.

Что определяется в рамках технического расчёта проекта

Состав и спецификация оборудования (разматыватель, правильное устройство, профилегибочный стан, штампующий узел, система резки, приёмный стол, штабелёр), производительность линии и сменная мощность по типам профилей, параметры оснастки под целевой ассортимент, требования к грузоподъёмному оборудованию для работы с рулонами, требования к инженерным сетям и энергоснабжению, площадь и планировка производственного помещения с учётом зон хранения рулонов и готовой продукции, логистика внутрицехового перемещения, структура персонала, инвестиционный уровень и сроки реализации. Эти параметры рассчитываются индивидуально на основании технического задания, ассортиментной программы и бизнес-модели заказчика.

Рентабельность проекта по производству металлочерепицы

Экономика производства металлочерепицы характеризуется доминирующей долей сырья в структуре себестоимости, относительно невысокой капиталоёмкостью и выраженной зависимостью финансового результата от ценовой конъюнктуры на рулонную сталь. Стоимость металла с полимерным покрытием формирует основную часть себестоимости готового листа, при этом добавленная стоимость на этапе профилирования ограничена операционными затратами на прокатку, резку и обработку. Это определяет относительно невысокую удельную маржинальность продукции и необходимость работы с объёмом для достижения приемлемой абсолютной доходности. Выбор поставщика рулонной стали, условия закупки и управление складскими запасами металла становятся критическими факторами экономики проекта.

Выбор конфигурации производства определяет инвестиционный порог и операционную эффективность. Компактная линия с базовой автоматизацией требует умеренных начальных вложений и позволяет работать на локальный рынок с гибким исполнением заказов по длине и цвету. Высокопроизводительная автоматизированная линия с ЧПУ-управлением и интегрированным штабелёром снижает удельные операционные затраты и обеспечивает высокую скорость исполнения крупных заказов, но требует стабильного объёма сбыта для выхода на плановую загрузку. Возможность работы с несколькими типами профилей при наличии сменной оснастки расширяет рыночный охват, однако требует дополнительных инвестиций в оснастку и увеличивает время переналадки. Производство доборных элементов — коньков, ендов, планок примыкания — на дополнительном оборудовании существенно повышает комплексную маржинальность заказа.

Финансовый результат проекта формируется на пересечении нескольких переменных: закупочная цена металла и условия работы с поставщиком, уровень загрузки мощностей, ассортиментная политика (профили, покрытия, цветовая гамма), структура каналов сбыта и степень комплексности предложения. Работа с крупными строительными сетями обеспечивает объём при давлении на цену и требованиях к отсрочке платежа; прямые продажи строительным компаниям и кровельщикам дают более высокую маржу и оперативный расчёт; розничный канал через собственные точки или дилеров позволяет работать с конечным потребителем при максимальной доходности на единицу. Сезонность спроса формирует неравномерность денежного потока и требует управления запасами металла — закупка в низкий сезон по более выгодным ценам может улучшить годовую экономику, но связывает оборотный капитал.

Ключевые параметры экономики проекта (обобщённо)

Структура себестоимости — рулонная сталь с покрытием занимает доминирующую долю, операционные затраты на прокатку относительно невелики. Капиталоёмкость — умеренная, один из наиболее доступных сегментов металлопереработки по порогу входа. Эффект масштаба — умеренный, удельные затраты снижаются с ростом объёмов, но сырьевая составляющая остаётся фиксированной. Маржинальность продукции — ограниченная в базовом сегменте, выше для премиальных покрытий и комплексных заказов с доборными элементами. Чувствительность к ценам на металл — критическая, колебания стоимости сырья напрямую транслируются в экономику проекта. Чувствительность к загрузке — умеренная для компактных линий, выше для высокопроизводительного оборудования. Оборотный капитал — значительная потребность, определяется запасами рулонной стали в ассортименте покрытий и цветов. Сезонность денежного потока — выраженная, концентрация продаж в строительный сезон. Роль комплексного предложения — высокая, доборные элементы и сервис расчёта кровли повышают маржинальность заказа. Конкурентное давление — существенное, ограничивает возможности ценового позиционирования в массовом сегменте.

Что определяется в рамках технического расчёта проекта

Полная инвестиционная стоимость проекта в выбранной конфигурации, структура капитальных затрат (профилегибочная линия, оснастка, оборудование для доборных элементов, складское и грузоподъёмное оборудование), плановая себестоимость квадратного метра продукции по типам профилей и покрытий, операционные затраты в разрезе статей (металл, энергия, труд, упаковка, логистика), прогнозная выручка по сценариям загрузки и ассортиментной структуре, точка безубыточности в натуральном и денежном выражении, срок окупаемости инвестиций, показатели NPV и IRR при заданных условиях финансирования, потребность в оборотном капитале с учётом запасов металла и сезонности спроса, анализ чувствительности к ценам на рулонную сталь, курсовым колебаниям и уровню конкурентного давления. Эти параметры рассчитываются индивидуально на основании технического задания, ассортиментной программы и бизнес-модели заказчика.

Анализ рынка металлочерепицы в странах СНГ

Рынок металлочерепицы на постсоветском пространстве представляет собой зрелый, высококонкурентный сегмент с устойчивым базовым спросом и сформированной производственной инфраструктурой. Металлочерепица утвердилась как доминирующее кровельное решение в сегменте скатных крыш индивидуального и малоэтажного строительства, предлагая оптимальное соотношение эстетики, долговечности, скорости монтажа и стоимости владения. Спрос формируется преимущественно в секторе индивидуального жилищного строительства, реконструкции и замены кровель существующего жилого фонда, а также в коммерческом малоэтажном строительстве — торговые объекты, склады, производственные здания.

Структура рынка определяется высокой степенью локализации производства и развитой конкурентной средой. Россия располагает масштабной производственной базой с присутствием как крупных федеральных игроков, так и многочисленных региональных производств, работающих на локальные рынки. Казахстан сформировал собственный производственный сегмент среднего масштаба, обеспечивающий значительную часть внутреннего потребления, хотя импорт из России сохраняет существенные позиции. Беларусь, Узбекистан и другие страны региона характеризуются сочетанием локального производства и импортных поставок в различных пропорциях. Относительно невысокий инвестиционный порог входа в производство металлочерепицы обусловил формирование плотной конкурентной среды на большинстве национальных рынков.

Конкурентная среда характеризуется высокой интенсивностью ценовой конкуренции в экономичном и среднем сегментах, при более выраженной дифференциации в премиальном сегменте. Ключевыми факторами конкуренции выступают цена, качество и тип полимерного покрытия, ширина ассортимента профилей и цветов, стабильность геометрии, скорость исполнения заказа и логистические возможности. Рынок сегментирован по типу покрытия — от базового полиэстера до премиальных полиуретановых и PVDF-покрытий — что определяет различные ценовые ниши и целевые аудитории. Продукция конкурирует с альтернативными кровельными решениями: профнастилом в экономичном сегменте, гибкой черепицей и фальцевой кровлей в среднем и премиальном.

Инвестиционная логика входа в сегмент определяется возможностью работы на локальный рынок с минимизацией логистических затрат, оперативным исполнением заказов нестандартных длин и формированием комплексного предложения с доборными элементами и аксессуарами. Вместе с тем высокая конкуренция, давление на маржу в массовом сегменте и зависимость от поставщиков рулонной стали с покрытием требуют тщательного анализа конкурентной позиции и экономики проекта под конкретный региональный контекст.

Ключевые характеристики рынка (обобщённо)

Стадия развития — зрелый рынок с высокой насыщенностью и сформированной конкурентной средой. Уровень конкуренции — высокий, интенсивная ценовая конкуренция в массовом сегменте. Барьеры входа — умеренные технологически, значительные в части построения дистрибуции и конкуренции с действующими игроками. Локализация производства — высокая, производственные мощности присутствуют в большинстве стран региона. Зависимость от смежных рынков — высокая, привязка к индивидуальному жилищному строительству и реновации кровель. Сезонность — выраженная, пик спроса в строительный сезон. Зависимость от поставщиков сырья — значительная, рулонная сталь с покрытием определяет качество и себестоимость продукции. Регуляторная сложность — низкая, стандартные требования к строительным материалам. Ценовая чувствительность — высокая в экономичном сегменте, умеренная в среднем и премиальном. Конкуренция субститутов — умеренная со стороны профнастила, гибкой черепицы и фальцевой кровли. Роль сервиса и комплексного предложения — растущая, доборные элементы и расчёт кровли как конкурентное преимущество.

Что определяется в рамках детального анализа рынка

Объём и структура потребления в целевой стране или регионе, соотношение новостройки и реновации в структуре спроса, ценовое позиционирование по типам профилей и покрытий, профиль ключевых конкурентов и их производственные мощности, структура каналов сбыта (строительные сети, специализированная розница, прямые продажи подрядчикам), требования ключевых покупателей к ассортименту и срокам, динамика индивидуального жилищного строительства и прогноз ввода жилья, доступность и ценовая динамика рулонной стали с различными типами покрытий, логистические условия и радиус эффективной доставки, сертификационные требования и региональная специфика стандартов. Эти параметры не могут быть универсальными и рассчитываются под конкретный проект, локацию и бизнес-модель заказчика.