Линия по производству ламината

под ваш проект Так же можете написать нашему менеджеру сами Whatsapp

- 1. Оставляете заявку → 2. Подбираем варианты → 3. Видео оборудования → 4. Подписываем договор → 5. Контролируем сборку → 6. Доставляем и запускаем → 7. Обучаем операторов

Линия по производству ламината

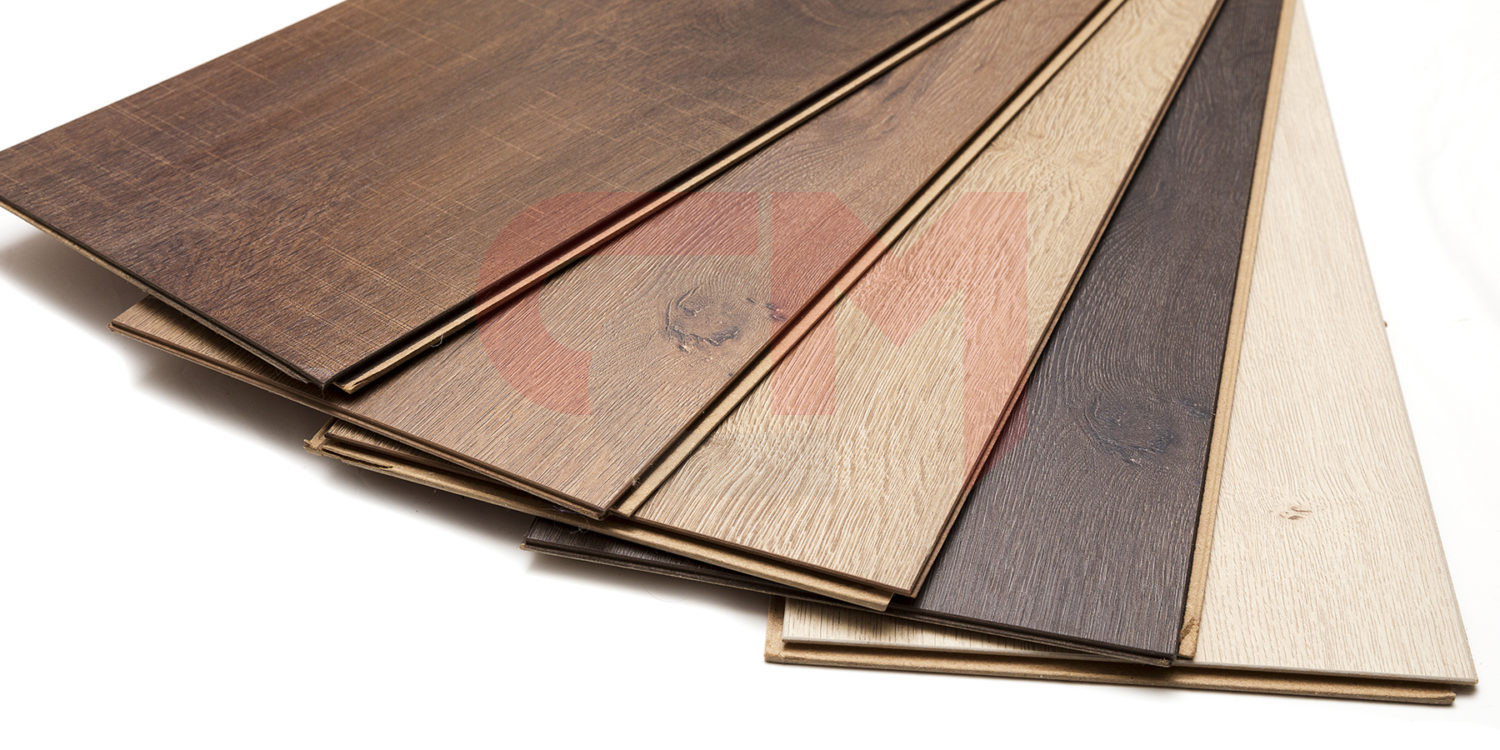

Линия предназначена для выпуска многослойного напольного покрытия на основе древесноволокнистой плиты высокой плотности с декоративным и защитным слоями. Продукция применяется в качестве финишного напольного покрытия в жилых, коммерческих и общественных помещениях различного назначения. Основными потребителями являются дистрибьюторы напольных покрытий, розничные сети, строительные компании и девелоперы.

Технологический процесс организован по принципу последовательного формирования многослойной структуры: на плиту-основу наносятся стабилизирующий, декоративный и защитный слои с последующим прессованием под воздействием температуры и давления. Линия может проектироваться на базе собственного производства HDF-плиты либо на основе закупаемой плиты-основы — выбор модели определяется масштабом проекта и инвестиционной стратегией. Финишные операции включают раскрой, фрезерование замкового соединения, сортировку и упаковку.

Модульная компоновка позволяет адаптировать конфигурацию под выпуск ламината различных классов износостойкости, форматов и декоративных решений. Выбор типа замковой системы, структуры поверхности и ассортимента декоров определяется позиционированием продукции и целевыми рынками сбыта. Линия проектируется в полуавтоматическом или автоматическом исполнении в зависимости от требуемой производительности и уровня стабильности качества.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Тип продукции | Многослойное ламинированное напольное покрытие |

| Назначение | Финишное покрытие полов в жилых и коммерческих помещениях |

| Уровень автоматизации | Полуавтоматический или автоматический |

| Компоновка | Модульная, адаптируемая под проект |

| Сырьевая база | HDF-плита, декоративная бумага, смолы, оверлей |

| Целевые рынки сбыта | Дистрибуция напольных покрытий, розница, B2B |

Что уточняется при детальной проработке:

- производительность и диапазон выпускаемых форматов

- модель производства — полный цикл или переработка плиты-основы

- классы износостойкости и структура ассортимента

- тип замковой системы и способ её фрезерования

- состав и спецификация оборудования

- требования к производственным площадям и инженерным сетям

- инвестиционный уровень и структура капитальных затрат

Рентабельность производства ламината

Экономика производства ламината определяется выбранной моделью организации — полный цикл с собственным производством HDF-плиты либо переработка закупаемой плиты-основы. Полный цикл требует значительных капитальных вложений в линию производства древесноволокнистой плиты, однако обеспечивает контроль себестоимости основного компонента и независимость от внешних поставщиков. Модель переработки предполагает меньший входной порог и концентрацию инвестиций на операциях ламинирования, раскроя и фрезерования замка, но формирует зависимость от цен и доступности плиты-основы на рынке.

Себестоимость продукции складывается из затрат на плиту-основу, декоративную бумагу, оверлей, меламиновые смолы, стабилизирующий слой, энергоносители и труд. В структуре переменных затрат значительную долю занимают материалы верхнего слоя — качество и происхождение декоративной бумаги и защитного покрытия напрямую влияют на себестоимость и ценовое позиционирование готовой продукции. Энергоёмкость процесса связана с операциями прессования и в полном цикле — с производством HDF, что делает стоимость энергоносителей значимым фактором.

Маржинальность варьируется в зависимости от класса износостойкости, качества декора и позиционирования в ценовых сегментах рынка. Продукция экономичного сегмента находится в зоне высокой ценовой конкуренции с ограниченной наценкой. Ламинат среднего и верхнего сегментов с улучшенными декорами, синхронной текстурой поверхности и усиленными замковыми системами позволяет формировать более высокую добавленную стоимость. Устойчивость финансового результата зависит от ассортиментной структуры, стабильности каналов сбыта, сезонности спроса и способности поддерживать загрузку мощностей в периоды снижения активности на строительном и ремонтном рынках.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Структура себестоимости | Плита-основа, декор, смолы, оверлей, энергоносители, труд |

| Влияние модели производства | Полный цикл vs переработка — различная структура затрат и капиталоёмкость |

| Влияние автоматизации | Перераспределение между CAPEX и OPEX |

| Факторы маржинальности | Класс продукции, качество декора, ценовой сегмент |

| Зависимость от загрузки | Высокая — значительная доля фиксированных затрат |

| Сезонность | Выраженная, связана с ремонтно-строительным циклом |

Что уточняется при детальной проработке:

- производственная себестоимость по классам и типам продукции

- точка безубыточности при различных сценариях загрузки

- структура капитальных затрат в зависимости от модели производства

- ценовое позиционирование по сегментам и каналам сбыта

- прогнозная выручка и валовая маржа по ассортиментным группам

- срок окупаемости и показатели инвестиционной модели

Анализ рынка ламината в Узбекистане и странах СНГ

Рынок ламинированных напольных покрытий в странах СНГ относится к зрелым сегментам с устоявшейся структурой предложения и сформированной культурой потребления. Спрос определяется темпами жилищного строительства, активностью на вторичном рынке недвижимости и объёмами ремонтных работ в коммерческом и общественном секторах. Ламинат занимает устойчивую позицию в сегменте напольных покрытий среднего ценового диапазона, конкурируя с линолеумом в нижнем сегменте и с паркетной доской и кварц-виниловыми покрытиями в верхнем.

Структура предложения в регионе включает крупные локальные производства, сконцентрированные преимущественно в странах с развитой деревообрабатывающей базой, а также значительный объём импорта из Европы, Китая и Турции. Распределение долей между локальной продукцией и импортом неоднородно по странам и зависит от наличия собственных производственных мощностей, таможенного регулирования и логистической доступности внешних поставщиков.

Рынок Узбекистана характеризуется преобладанием импортной продукции при отсутствии или ограниченности локального производства ламината. Спрос формируется за счёт роста жилищного строительства, урбанизации и повышения требований к качеству отделки жилых и коммерческих помещений. Географическое положение страны определяет логистические маршруты поставок — преимущественно из России, Казахстана, Китая и Турции. Развитие внутреннего потребления при зависимости от импорта формирует предпосылки для рассмотрения локализации производства.

Конкурентная среда в регионе структурирована по ценовым сегментам: экономичный сегмент занят преимущественно азиатским импортом и локальной продукцией базового уровня, средний и верхний — европейскими брендами и продукцией крупных региональных производителей. Дифференциация происходит по параметрам класса износостойкости, качества декора, типа замковой системы и узнаваемости бренда.

| Параметр | Характеристика (обобщённо) |

|---|---|

| Стадия рынка | Зрелый в СНГ, растущий в Узбекистане |

| Основные потребители | Розничные покупатели, застройщики, подрядчики |

| Структура предложения | Локальные производители, импорт из Европы, Китая, Турции |

| Конкурентная среда | Сегментированная по ценовым категориям |

| Факторы спроса | Жилищное строительство, ремонт, коммерческая недвижимость |

| Логистический фактор | Значимый — вес и объём продукции влияют на стоимость поставок |

Что уточняется при детальном анализе рынка:

- ёмкость рынка в целевой стране по классам и ценовым сегментам

- структура импорта, основные поставщики и их доли

- действующие локальные производители в регионе и их экспортный потенциал

- ценовые уровни по сегментам и каналам сбыта

- таможенное регулирование и сертификационные требования

- прогноз строительной активности и динамики потребления