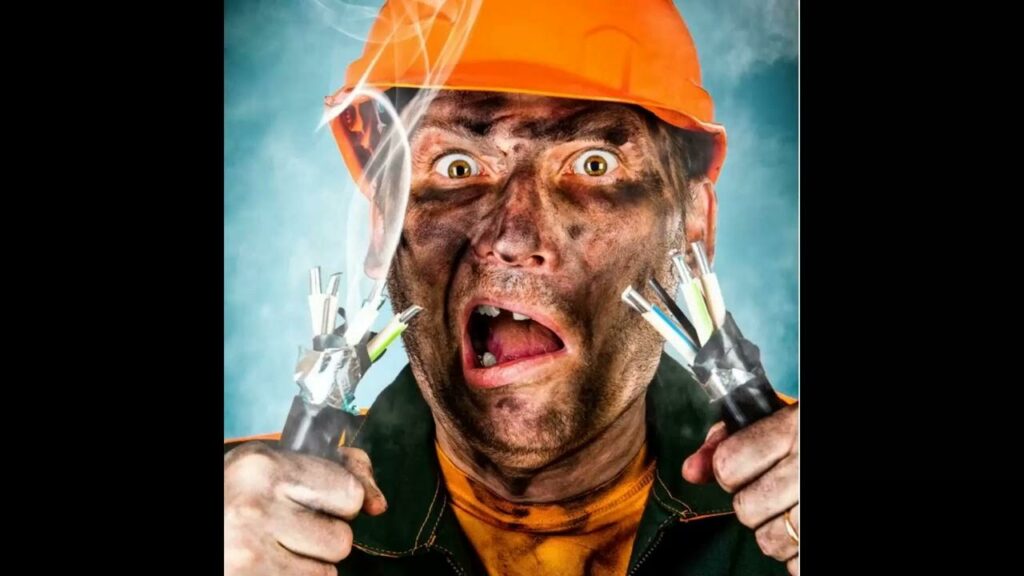

Патологоанатом для вашего станка: 5 способов, которыми предприниматели лично «убивают» свое оборудование

На любом производстве остановка линии — это чрезвычайное происшествие. В этот момент владелец бизнеса, подсчитывая убытки от простоя, чаще всего обрушивает гнев на поставщика оборудования: «Подсунули брак! Китайское барахло! Даже хваленые европейцы уже не те!». Он ищет виноватых где угодно, но редко заглядывает в зеркало. А зря.

Подавляющее большинство поломок, особенно в первые годы эксплуатации, не имеют никакого отношения к заводскому дефекту. Это результат прямого, последовательного и зачастую неосознанного саботажа со стороны самого владельца и его команды. Это медленное убийство дорогостоящего актива, совершаемое из-за ложной экономии, высокомерия и пренебрежения базовыми законами физики и инженерии.

Эта статья — вскрытие. Мы препарируем пять самых частых и губительных ошибок, которые совершает собственник, собственноручно отправляя свою производственную линию на кладбище металлолома.

Ошибка №1. Грех ложной экономии: «Масло — оно и в Африке масло»

«Логика» предпринимателя: На плановом техобслуживании инженер сервисной службы выкатывает счет, где оригинальное немецкое гидравлическое масло стоит 50 000 тенге за канистру. Владелец видит на рынке почти такое же, но за 15 000 тенге. «Зачем платить больше за бренд? — думает он. — Это просто масло, его задача — смазывать. Возьму подешевле, сэкономлю».

Техническая реальность: Оригинальное масло, рекомендованное производителем, — это не просто «смазка». Это важнейший конструкционный элемент, сложный химический состав, разработанный специально для конкретных условий работы: температур, давления, скорости вращения. В нем содержатся присадки, предотвращающие коррозию, вспенивание, окисление и износ. Дешевый аналог — это в лучшем случае базовое масло с минимумом присадок.

Каскад отказа (на примере гидравлического пресса):

- Первые 100 часов работы: Дешевое масло, не рассчитанное на высокие рабочие температуры, начинает терять вязкость, превращаясь в «водичку». Защитная масляная пленка на трущихся поверхностях (например, в главном гидронасосе) истончается.

- Следующие 200 часов: Начинается повышенный износ шестерней и плунжеров насоса. Микроскопическая металлическая стружка попадает в масло.

- Критический момент: Эта стружка, работая как абразив, начинает разрушать уплотнители и клапаны в гидросистеме. Пресс начинает «потеть» маслом, теряет давление, работает медленнее и с рывками.

- Катастрофа: Один из клапанов заклинивает из-за попавшей стружки. Давление в системе скачет до запредельных значений. Происходит разрыв гидравлического шланга высокого давления или, что гораздо хуже, выходит из строя сам гидронасос — сердце всей системы.

Истинная цена «экономии»:

- Сэкономлено на масле: 35 000 тенге.

- Стоимость нового гидронасоса: 1 500 000 тенге.

- Стоимость работ по замене и промывке всей системы: 300 000 тенге.

- Убытки от простоя линии в течение недели (пока ехал новый насос): несколько миллионов тенге.

- Итог: Экономия в 35 тысяч обернулась убытками в несколько миллионов и седыми волосами.

Ошибка №2. Синдром максималиста: «Выжмем из него всё!»

«Логика» предпринимателя: «В паспорте станка написано, что он производит 1000 единиц в час. Но мы попробовали, и на 1200 он тоже работает! Пришел большой срочный заказ, поставим скорость на максимум, поработаем в три смены и успеем!»

Техническая реальность: Любое оборудование проектируется с определенным запасом прочности и номинальным режимом работы (так называемый режим S1 — продолжительный). Работа на пределе или за пределами паспортных характеристик — это не «эффективное использование», а целенаправленное разрушение. Это как заставлять марафонца бежать всю дистанцию со скоростью спринтера.

Каскад отказа (на примере упаковочного автомата):

- Повышенная скорость: Увеличивается вибрация всей конструкции. Резьбовые соединения, не рассчитанные на такую вибронагрузку, начинают постепенно ослабевать.

- Нарушение геометрии: Из-за ослабленных креплений происходит микронное смещение узлов. Механизм, отвечающий за запайку пакета, начинает работать с небольшим перекосом.

- Первые «симптомы»: Увеличивается процент брака — шов на пакете получается негерметичным или кривым. Операторы, пытаясь исправить это «на ходу», еще больше сбивают настройки.

- Катастрофа: Из-за постоянной перегрузки и перегрева выходит из строя электродвигатель главного привода. Либо, что еще хуже, из-за вибрации и смещения происходит механическое столкновение движущихся частей — например, нож для отрезки пленки врезается в запаечные губки.

Истинная цена «эффективности»:

- Полученная выгода от ускорения: выполнили один заказ на день раньше.

- Стоимость ремонта: замена двигателя, восстановление поврежденных механических узлов — от 500 000 тенге.

- Убытки от простоя: несколько дней на ремонт.

- Репутационные потери: срыв сроков по следующему заказу, который должен был производиться в эти дни.

- Итог: Краткосрочная тактическая победа обернулась большим стратегическим поражением.

Ошибка №3. Высокомерие практика: «Инструкции читают только трусы»

«Логика» предпринимателя (или его «опытного» оператора): «Я 20 лет на производстве работаю. Что я, не разберусь с этим станком? Все они одинаковые. Нечего время тратить на чтение этой макулатуры на 300 страниц».

Техническая реальность: Инструкция по эксплуатации — это самый важный документ, который вы получаете вместе с оборудованием. Это концентрат знаний и опыта инженеров-разработчиков. В ней содержатся критически важные сведения: моменты затяжки болтов, периодичность и точки смазки, процедуры калибровки датчиков, регламент очистки и, самое главное, — правила техники безопасности.

Каскад отказа (на примере линии по производству колбасы):

- Процедура мойки: В инструкции четко указано, что после смены фаршемешалку и куттер необходимо мыть с использованием специального пищевого щелочного раствора, а затем ополаскивать и пассивировать. «Опытный» работник решает, что это слишком сложно, и использует для мойки обычный кислотный очиститель для сантехники, потому что он «лучше блестит».

- Химическая реакция: Агрессивная кислота вступает в реакцию с нержавеющей сталью (которая устойчива к щелочам, но не ко всем кислотам). Начинается процесс коррозии.

- Нарушение санитарии: В микротрещинах и кавернах от коррозии начинают скапливаться остатки фарша и размножаться бактерии.

- Катастрофа: Проверка СЭС обнаруживает в смывах с оборудования кишечную палочку. Производство немедленно останавливается. Вся партия готовой продукции подлежит уничтожению. Для восстановления оборудования требуется полная переполировка всех поверхностей, что баснословно дорого.

Истинная цена «опыта»:

- Сэкономлено времени на чтение инструкции: 2 часа.

- Стоимость уничтоженной продукции: сотни тысяч тенге.

- Стоимость восстановления оборудования: миллионы тенге.

- Репутационные потери: отзыв продукции из магазинов, штрафы от СЭС, риск потери лицензии.

- Итог: Нежелание читать привело бизнес на грань полного уничтожения.

Ошибка №4. Культ «дяди Васи»: «У меня свой электрик есть»

«Логика» предпринимателя: На линии перестал работать датчик. Звонок в сервисную службу официального дилера сулит приезд специалиста через два дня и счет на 80 000 тенге. «Зачем? — думает владелец. — У меня есть свой электрик, назовем его условно «дядя Вася», он мне всю проводку в офисе сделал, золотые руки!»

Техническая реальность: Современное промышленное оборудование — это не офисная проводка. Это сложнейший комплекс с программируемыми логическими контроллерами (ПЛК), частотными преобразователями, сервоприводами и десятками чувствительных датчиков. «Дядя Вася», вооруженный только мультиметром и изолентой, не способен диагностировать такие системы. Его вмешательство подобно операции на мозге, проводимой сельским ветеринаром.

Каскад отказа:

- Неправильная диагностика: «Дядя Вася» не может понять, почему датчик не работает. Он предполагает, что проблема в проводке, и начинает «прозванивать» контакты на клеммной колодке ПЛК.

- Роковой шаг: Случайно он замыкает контакты 24В и сигнальный вход контроллера. Происходит короткое замыкание.

- Катастрофа: Выгорает не только сам датчик, но и входной модуль ПЛК. В худшем случае — сгорает центральный процессор контроллера и слетает вся программа управления линией. Оборудование превращается в «кирпич».

Истинная цена «золотых рук»:

- Сэкономлено на вызове специалиста: 80 000 тенге.

- Стоимость нового ПЛК: от 2 000 000 тенге.

- Стоимость написания и заливки новой программы (если у вас нет резервной копии): еще 1 000 000 тенге и несколько недель работы программиста.

- Итог: Попытка сэкономить на профессиональной диагностике привела к необходимости замены «мозгов» всей линии.

Ошибка №5. Философия пожарника: «Сломается — тогда и починим»

«Логика» предпринимателя: «Линия работает, заказы идут, деньги капают. Зачем останавливать ее на планово-предупредительный ремонт (ППР)? Каждый час простоя — это упущенная прибыль. Поработаем еще месяц, а там посмотрим».

Техническая реальность: ППР — это не убыток, а самая выгодная инвестиция в стабильность. Это как регулярный техосмотр для автомобиля. Он позволяет выявить и устранить мелкие неисправности (износ ремня, люфт в подшипнике, ослабление крепления), пока они не превратились в большую аварию.

Каскад отказа:

- Игнорирование регламента: В карте ППР указано, что каждые 500 часов работы нужно проверять и подтягивать приводной ремень на главном конвейере. Это требование игнорируется.

- Накопление проблемы: Ремень постепенно растягивается и начинает проскальзывать. Этого почти незаметно, но из-за проскальзывания он начинает перегреваться и трескаться.

- Катастрофа: В самый разгар выполнения срочного заказа, в ночную смену, ремень с оглушительным хлопком рвется. Вся линия встает. На складе нет запасного ремня (ведь «ничего же не ломалось»). Начинаются судорожные поиски. Нужный ремень находят в другом городе.

Истинная цена «непрерывности»:

- «Сэкономлено» на плановой остановке: 2 часа рабочего времени.

- Потеряно из-за аварийной остановки: 12 часов (пока искали, привезли и устанавливали новый ремень).

- Дополнительные расходы: стоимость ремня + экстренная доставка.

- Итог: Запланированная и контролируемая остановка на 2 часа превратилась в хаотичный 12-часовой простой в самое неподходящее время.

Заключение

Оборудование — это не просто железо. Это сложный актив, требующий уважения, дисциплины и профессионального подхода. Оно не прощает дилетантства. Каждый раз, когда у вас возникает соблазн сэкономить на масле, превысить скорость, проигнорировать инструкцию, позвать «дядю Васю» или отложить техобслуживание, вспомните эту статью.

Настоящая экономия — это не покупка дешевых аналогов, а предотвращение дорогих поломок. Настоящая эффективность — это не работа на износ, а стабильное производство без сбоев. Культура бережного и умного отношения к своему главному активу — вот что отличает успешного промышленника от владельца груды дорогого металлолома.